フォーラムへの返信

-

投稿者返信

-

返信先: サンアロマー社PPのガス不良について

yusa okada様

お世話になります。オレフィン系樹脂の正式名称はポリオレフィンで、ポリエチレン(PE)・ポリプロピレン(PP)など、

炭素(C)と水素(H)のみで構成されています。

燃やすと水(H2O)と二酸化炭素(CO2)などになる樹脂の総称です。

ガスが発生しにくい、ガスの影響が少ない樹脂になります。

また、他のグレード等では発生しないとのことですので、

製品・ランナー形状、乾燥条件、材料名、成形条件等々は開示出来ないのも多々ありますし

逆にそれが無いと原因想定も困難になりますので、

添加剤の影響だと思われますので、材料メーカーOR購入商社に不具合を打ち上げして頂き

製品の成分分析を依頼して原因特定されたほうが良いかと存じます。

参考になれば幸いです。watanabe

返信先: 型グリスアップは、指か?ハケか?マル様

お世話になります。ブラシの種類が多いので、何を使うかによりますが、

毛が抜ける、ケバ立つ様なブラシは使用しておりません。

均一に薄くは塗れません。必要以上に多いのは油溝に溜まるだけで

経費、油飛散等の品質に不具合が発生する可能性がございます。

衛生、安全からすればブラシになりかと存じますので目的次第ではないでしょうか。

グリスは①特殊ウレア系増ちょう剤 ②リチューム系石油グリース ③高性能特殊グリス

一般的にはこの3種類で使い分けしています。

具体的な商品名を出すことは問題になると嫌ですので、控えさせて頂きます。

以上、宜しくお願い致します。WATANABE

返信先: !!成形技術者(成形オペレータ)募集!!マル様

お世話になります。返信ありがとうございます。

仕方ないのですが、年齢で門の中には入れません。

ベトナムで継続して頑張ります。チャンスがあれば・・・射出成形が好きなだけですよ。

客先からの監査、クレームで色々と修羅場をくぐっておりますので。。。

今後とも宜しくお願い致します。WATANABE

返信先: 型グリスアップは、指か?ハケか?プラ太郎様

お世話になります。OVH時と生産中のグリスアップで異なる場合がございます。

油付着不可部品がほとんどの為、最初はハケで実施して、仕上げに指で薄く均一にして

必要に応じて更に拭き取りしております。

生産中の場合は金型温度が45℃以下程度でしたら、指でグリスアップですが、

高温の場合は火傷をしますので、グリスが付いてないブラシに少量のグリスを取り

グリスアップ⇨ブラシのグリス拭き取り⇨少々グリス、繰り返して仕上げに拭き取りしております。

(ブラシ又は綿棒を使用)

※金型温度と油付着可否で異なっております。

参考になれば、幸いです。

以上、宜しくお願い致します。WATANABE

返信先: !!成形技術者(成形オペレータ)募集!!マル様

お世話になります。ベトナムで働いておりますので、日本に戻りたいと思っております。

年齢制限はございますよね、一番のネックです。

以上、宜しくお願い致します。WATANABE

返信先: 金型の表面仕上げ指定方法tana様

お世話になります。製品図=成形品の図面 です。

面精度の他にもバリ、ゲート残り量等の注意点も記載されており

寸法、外観等を含めた製品を成形する為の金型製作致します。

製品図の再確認、肉盗み、EP位置等の打ち合わせを客先と実施して

合意致したら、金型製作開始致します。

以上、ご参考になれば幸いです。Watanabe

返信先: 金型の表面仕上げ指定方法tana様

お世話になります。面粗さを含め、基本は製品図になるかと存じます。

製品で摺動面等は製品図に表面粗さ記号のRzが記載されておりますので

それに見合った金型表面に仕上げを依頼ですかね。特に面粗さが製品図に指定なければ、離型、スレ、キズ等が発生しない

最低限のミガキで宜しいかと存じます。

以上、参考になれば幸いです。Watanabe

moji様

お世話になります。OVHはリスクがありますので、品質に支障が無い限り実施しないほうが良いかと思っております。

年に1,2回作るかなみたいな金型は20~30年そのまんまのやつが多々あります。

⇨ガス不具合とは別に、錆が懸念され、スプレー式の錆止めを使用致しております。

OVHしないと錆止めが製品に付着して良品確保が出来ません。

逆にOVHを実施しなくても良品確保出来る、公開できる範囲だけでも、

ご教示頂ければ幸です。

以上、宜しくお願い致します。Watanabe

プラ太郎様

お世話になります。弊社では金型製作致しておりますので、社内で、新型制作とメンテで別れて金型部門で実施致しており

成形部門は射出成形のみです。

OVH時期は生産開始前には必ず実施致しております。

生産開始後はショット数にて管理致し、規定数に達し次第OVHを実施致しております。ドライアイス、蒸気金型洗浄等試しましたが、弊社はPOM、特殊ナイロンが多く、

モールドデポジット除去は出来ませんでした。

以上、宜しくお願い致します。Watanabe

iam3104様

お世話になります。高速応答性が必要になりますので、一般的なセンサーでは正確な温度測定は困難だと存じます。

センサーはありますので、それを入れる加工が出来るかによって可否が決まると存じます。

色々なメーカーがございますが、フタバ様のHPをご覧になってはどうでしょうか。

インターネットで型内温度センサー、型内圧力センサーで検索すれば

情報入手出来るかと存じます。センサー+アンプ等が必要な為、高額にはなります。

以上、ご参考になれば幸です。Watanabe

iam3104様

お世話になります。ヘジテーションの計算が難しく流動解析に反映出来なく、差が生じると聞いたことがございます。

最近は流動解析で計算が出来て反映される様になったと情報がございますが、

精度については存じておりません。

お役に立てれば幸です。Watanabe

返信先: みなさんのパージの方法を教えてください!マル様

お世話になります。320℃でしたらアサクリン NEW EX でパージします。

250℃以上は炭化しやすいので滞留時間に注意が必要です。PEでも対応可能な温度だと思います。

但し、スクリュ根本で溶融してしまうと

大変なことになります。

少しづつ投入されるといったコツがあります。

(PE密度によって異なりますが)中間材料は経費節減のためでしょうか。

以上、参考になれば幸です。Watanabe

返信先: 射出成形機 スクリュー清掃やってる?プラ太郎様

お世話になります。成形機メーカーで異なるかと存じますが、講習会がございますので

実際に成形機を使用して分解、掃除を勉強して社内で実施しております。

異物もございますが、三点セット・バレルの寸法測定と傷、欠け等が無いかを確認して

品質維持に努めております。

ご参考になれば幸です。

以上、宜しくお願い致します。Watanabe

返信先: 射出成形技能士試験についてota-kaz様

お世話になります。都道府県によって異なると思いますが、試験前に実技講習会があれば是正参加してください。

また、試験開始前に検定委員に初めて操作する成形機ですので、操作で分からない点がありましたらご教示お願い致します。一言お伝え下さい。例えば型締力調整が分かりません。検定委員が教えてくれると思います。その他でもダメ元で質問されて、検定委員の回答に従った方がいいですね~、質問してダメと回答あったらしなければ良いし、減点対象になりません。あまり質問が多いと嫌がられますので、的を絞られた方がと良いかと、検定委員も人間ですので、感情が点数に影響しますから印象を良くしてください。

以上、宜しいお願い致します。Watanabe

返信先: 教えてください! ゲージ圧とは?マル様

お世話になります。SH80Cは油圧の機械です。

成形機の最大射出圧は167Mpaの1710kgf/cm2で、

この時の油圧のゲージ圧が13.7Mpa(140kgf/cm2)となります。

その為、実際の樹脂圧で1000kgf/cm2となると1000kgf/cm2/1710kgfc/m2となり、

約58%という計算です。

ゲージ圧2.9Mpa設定で2.9 x (167÷13.7) = 約36Mpaの樹脂圧、

ゲージ圧1Mpa設定で1 x (167÷13.7) = 約12Mpaの樹脂圧という計算のようです。

以上、宜しくお願い致します。Watanabe

プラ太郎様

お世話になります。シャッターを2個設置して、一度に2個のシャッターが同時に開かない様にして対策しております。また、タイマーとセンサーで安全と虫、ゴミ等が工場に入らない様に自動でシャッターを閉める様に致しております。

参考になれば幸いです。Watanabe

返信先: 材料の置き換えについてkashin1018様

お世話になります。耐食耐摩耗を使用しております。

小職もそうですが、オレフィン系樹脂、パージ材に置き換えて成形機を停止しないと腐食、摩耗、異物等の問題が発生すると先輩方に言われて信じておりましたが、身の周りにはインサート部品がたくさんあります。加圧した成形品です。それが腐食、摩耗はしてません。都市伝説とかパージ材メーカー利権?色々と考えて、出した結果が材料を置き換えないでヒータ電源OFFです。

一度固化した樹脂を溶かしてスクリュを回転させた時に粘着性が高くなるとは聞いたことがありますが、

本当に摩耗腐食等の不具合が発生するならそのメカニズムを知りたいと思っております。

参考になれば幸いです。Watanabe

返信先: 材料の置き換えについてkashin1018様

お世話になります。PA66のGF入り、無しのNもパージしないでヒータ電源OFFだけです。GF無しNは再開する前のパージで黒点が発生しましたが、成形前の通常パージより若干多い程度で問題無かったです。成形材料が変更する時とスクリュを分解以外は基本パージ(他の樹脂に変更)しません。GWの長期停止でもパージは致しません。最初は心配だと思いますので、数台テストして良好であれば水平展開が良いと思います。

以上、宜しいお願い致します。Watanabe

返信先: 材料の置き換えについてkashin1018様

お世話になります。生産を一時停止して、再開するとの認識で宜しいでしょうか。

以前は保温したり、オレフィン系樹脂に置き換えたりしてましたが、

再開または同じ成形材料での段取り替えは、ヒータ電源を切ってます。

スクリュに樹脂が粘着する。炭化する。異物、スクリュ・3点セットの腐食、短寿命

等々の問題発生しておりません。

参考になれば幸いです。Watanabe

返信先: ガス、シルバー対策についてyuuki様

お世話になります。材料乾燥、無転後退、射出速度等々、隙が無いくらい試されたと思いますので、その隙を狙い。

成形材料、製品形状が分からな中ですが、ランナースプール部から8割程度を射出速度低速で10〜20mm/secで入れて、残りは現在の射出速度、ショート発生すれば直るまで上げて良化すると良いのですが、

ちなみにガスはガス焼けでしょうか?

参考になれば幸いです。Watanabe

yuuki様

お世話になります。原因は色々と想定されます。

(1)成形品の収縮

(2)成形品の肉厚

(3)形品の内径

(4)成形材料のすべりやすさ

(5)キャビティ、コアの表面あらさ

(6)キャビティ、コアの抜き勾配

(7)型開き時の成形品の表面温度

(8)突き出し速度

(9)突き出しピンの本数と配置

(10)成形品のコーナー形状

(11)成形品とキャビティ、コアの間の真空状態

(12)ガラス繊維などの配向

(13)冷却不足 などなど★(11)だと磨けば磨くほど金型に張り付いて取れなくなってしまうんですよね。ミガキすぎると逆に真空状態ができ、抜けなくなるので通常の離型不良対策の逆もあるので要注意です。

参考になれば幸いです。Watanabe

マル様

お世話になります。結構前からの言葉ですので、空調設備が整ってない頃ですね、

最近は空調設備が整った工場が増えて環境は良くなったと思いますが、

成形工場は年中温度、湿度一定は困難だと思います。

夏は高温多湿、冬は低温低湿の環境差により成形条件は2つは必要との意味合いです。

以前は機械のバラツキが大きく、環境差による、熱の加熱と放熱バランスが悪く

同じ温度設定でも実測値が異なるケース、油圧でしたら、作動油温度変化がありますので

更に環境差が生じます。それに応じて成形条件を分けていた会社もございましたが

温度調節は比例式からPID制御に変更。オープンループ制御からクローズドループ制御に変更等々で

射出成形機、付帯設備の性能が上がっておりますので環境差の影響が少なくなり

最近では死語になりつつあります。

以上、宜しくお願い致します。Watanabe

返信先: 溶融時のガス発生量の違いkashin1018様

お世話になります。除湿乾燥機でしたら、ニゴ様のアドバイスにございました、

粉の可能性がございます。

(参考 除湿乾燥機露点は-20℃以下必要になります。)

当然ペレットより粉は小さいので熱伝導率が良いですので、熱分解します。

その揮発分により品質低下になっている可能性がございます。

プラスチックは帯電致しますので、粉を綺麗に取り除くのは難しいのですが、

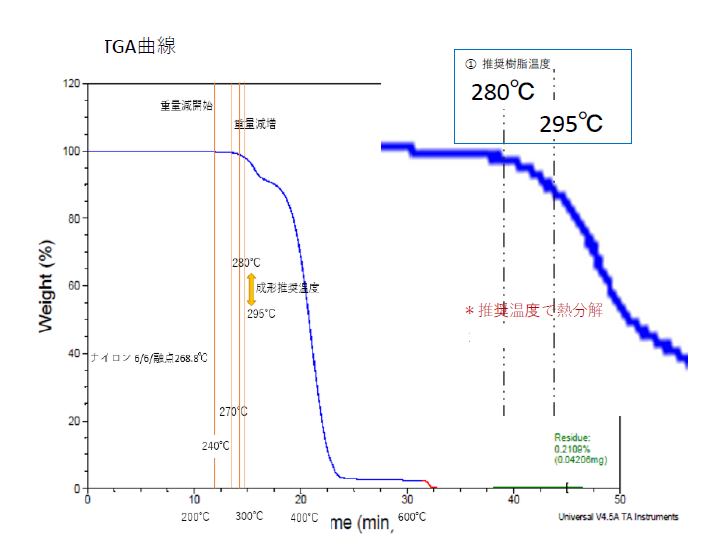

これも乾燥機メーカー様で粉取機がございます。小職もPA66で不良が良化せず、TGA曲線を入手して確認いたしたところ

メーカー樹脂温度推奨値で熱分解しておりましたので、良化不可能と判断致し

お客様にご相談致して、費用負担頂けることになったこともございます。

ファイルを初投稿させて頂きます。不具合がありましたらご了承ください。

以上、ご参考になれば、幸いです。Watanabe

Attachments:

返信先: 溶融時のガス発生量の違いkashin1018様

お世話になります。PA66とのことで気になり投稿させて頂きます。

非常に吸湿率が高い樹脂ですので、揮発分による影響はあるかと存じますが、

加水分解による影響も懸念されます。

一般的にPA66は真空状態で出荷されますので、短時間でしたら乾燥が不要で使用可能です。

再生材は吸湿していると存じますので、充分な材料乾燥が必要になります。

大変失礼ですが、除湿乾燥機をご使用されておられますか。

ご使用でしたら、乾燥機メーカーにご相談されて、材料の吸湿率を測定されてはどうでしょうか。

たぶん無償で対応頂けると存じます。もし吸湿率が推奨値以上でしたら、アドバイスも頂けると存じます。

PA66の黒以外は黄変が発生しますので、乾燥不足が懸念されます。

参考になれば幸いです。

以上、宜しくお願い致します。Watanabe

返信先: 溶融時のガス発生量の違いkashin1018様

お世話になります。PA66という事なので、少々気になり投稿させて頂きます。

揮発分による影響もあるかと存じますが、

吸湿性が高い樹脂ですので、加水分解によるガスの影響はないでしょうか。

大変失礼ですが、

1.材料乾燥は除湿乾燥機でなさっておられるでしょうか?

2.黒以外ですと、乾燥で黄変致しますので、防止するために乾燥不足が発生しやすい。

3.一般的にPA66は真空状態で出荷されますので、新材は吸湿がほとんどしてません。

開封して短時間でしたら、乾燥不要で、再生材は相当吸湿している可能性がございます。

再生材が多いと吸湿が気になるところです。

※除湿乾燥機を使用されているのであれば、乾燥機メーカー様にご相談致して、

無償で吸水率を測定頂けるのではないでしょうか。一度ご相談されても良いかと存じます。

ご参考になれば幸いです。

以上、宜しくお願い致します。Watanabe

返信先: 溶融時のガス発生量の違いkashin1018様

お世話になります。成形はガスとの闘いですね。

モールドデポジットでは無くガスの汚れの様なので改善出来る可能性があるかと存じます。

成形材料、ランナー・製品形状で変わってきます。

まして、多数個取りは難しいかと存じますが、難しい課題ほど改善出来た時の

喜びもひとしおですので、頑張ってください。

何かございましたら、ご連絡頂ければご協力出来ればと存じます。

以上、宜しくお願い致します。Watanabe

プラ太郎様

お世話になっております。

リンクアドレスの文字が記載されると思いますが、

リンク先の動画が表示されたので驚いております。

著作権等々の問題があり、ご確認頂いて

新たに枠を取って頂きありがとうございます。

以上、宜しくお願い致します。返信先: 溶融時のガス発生量の違いお世話になります。

Watanabeです。新材と粉砕材の温度、滞留時間が同じければ、ガス発生量は同じだと思いますが、

可能性と致しまして、推測させて頂きます。

熱履歴は粉砕材が多いので、分子量が低くなります。

分子量が低いと粘度が下がりますので、計量時に摩擦抵抗が少なくなり

圧縮熱が下がります。バレル設定温度が同じでも、実際の温度は粉砕材が低い

可能性がございますので、温度が高い新材のガス量が増える可能性がございます。

粉砕材の再生回数にもよるかと存じますが、あくまでも理論上です。

相違がありましたら、申し訳ございません。科学的に調査するのであれば、熱重量分析(TGA )で同じ熱履歴での

薪材と粉砕材のガス量を比較出来るかと存じます。

バレル内の樹脂温度測定は出来ないと思います。ポリプラスチックスサイトには射出成形時のガス発生メカニズムを解明する新評価法

ガス量とは異なりますが、ガスについて興味深い内容がございます。

以上、宜しくお願い致します。返信先: お世話になります。Watanabeです。プラ太郎様

コメントありがとうございます。

また、HP運営、管理ご苦労さまです。

日本人はたくさん赴任されておりますので

来越される機会もあるかもしれません。

仕事、プライベート問わず。何かございましたら、

射出成形、越南についてお役に立てればと存じます。uruza様

最近コミュに参加させて頂きました。

宜しくお願い致します。

計量開始=スクリュ回転開始位置です。

★①保圧終了⇨②圧縮樹脂が開放⇨③スクリュ下がる⇨④スクリュ回転

ファナック様成形機ですと、計量前に圧力と時間設定が出来ます。

☆①保圧終了⇨㋐計量前⇨④スクリュ回転

★ですと①保圧完了位置と④スクリュ回転開始位置の差が大きくなります。

つまりスクリュの挙動が大きなります。

そこで計量前を使用してスクリュの挙動を少なくして成形安定可を図ります。

あくまでも理論上で実際はそんなに安定性に起因してないと思います。

他社様では計量前を利用してゲート残り改善されていると聞いたことがございます。

それでしたら、保圧を1段増やした方が思ったのは私だけでしょうか。 -

投稿者返信