こんにちは

iO MOLD TECHNOLOGY 岡野と申します

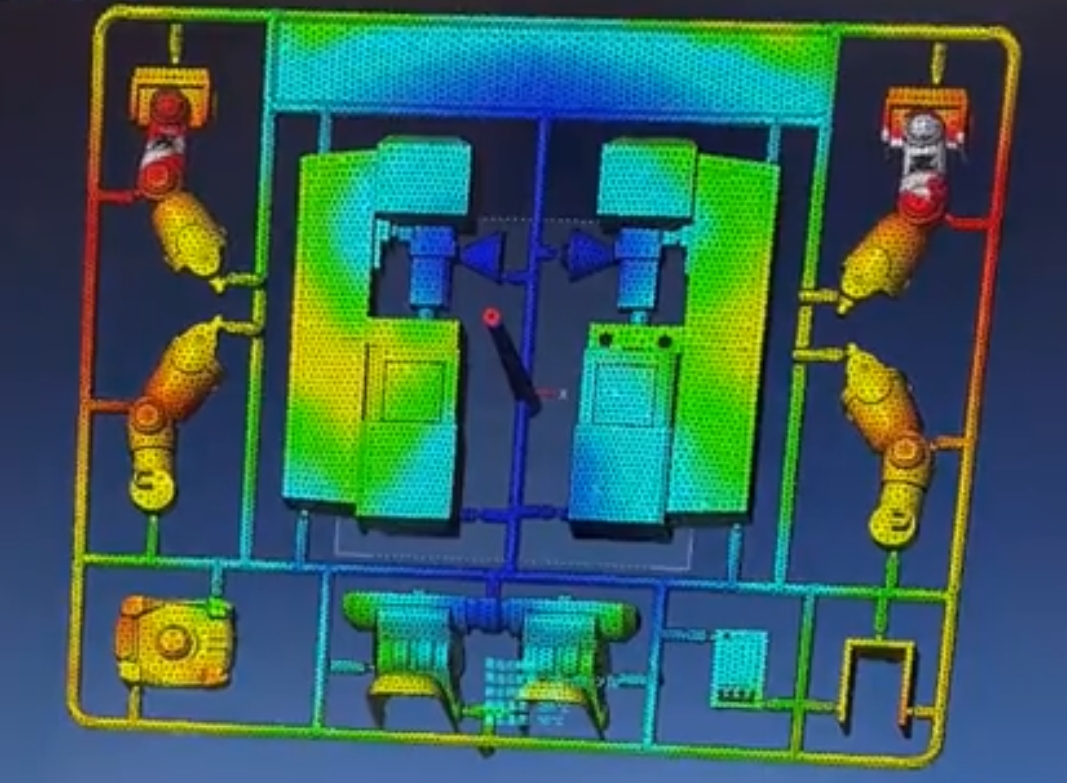

数十年前よりと比較すると、CAE等シミュレーションの精度は格段と向上しました。

しかし、どんなに正確な入力値をインプットしたとしても、実機成形機でのOUTPUTと全く相違なく同じになる事は絶対にありません。

技術が進歩して行けば、現実結果にどんどん近づいて行きますが、ぴたりと同じになる事は無いでしょう。

シミュレーションはあくまでも計算値ですから。

では何故、実機成形機でのOUTPUTと解析結果がずれるのか?

CAEに入力する数値等では、

まずは射出圧力や速度、保圧&時間、樹脂温度等、実機成形機と同じ値を手動で入力しているか?CAE解析ソフト内のAUTO設定で条件入力解析をかけていないか?

また金型温度においては、実際の金型と同じ冷却回路をCAE内にモデリングして、冷却温度&金型温度解析をかけているか?

金型温度一様分布で簡易的な金型温度解析をしていないか?

また外気温の設定や、工場の室内温度環境、また金型の放熱状態の具現数値化、冷却水を型へ送る際の温調機やチラー等の設備のスペックは適切に解析内に反映されているか?設備の吐き出し能力は設備スペック通りか?

等々、解析条件だけでもたくさんあります。

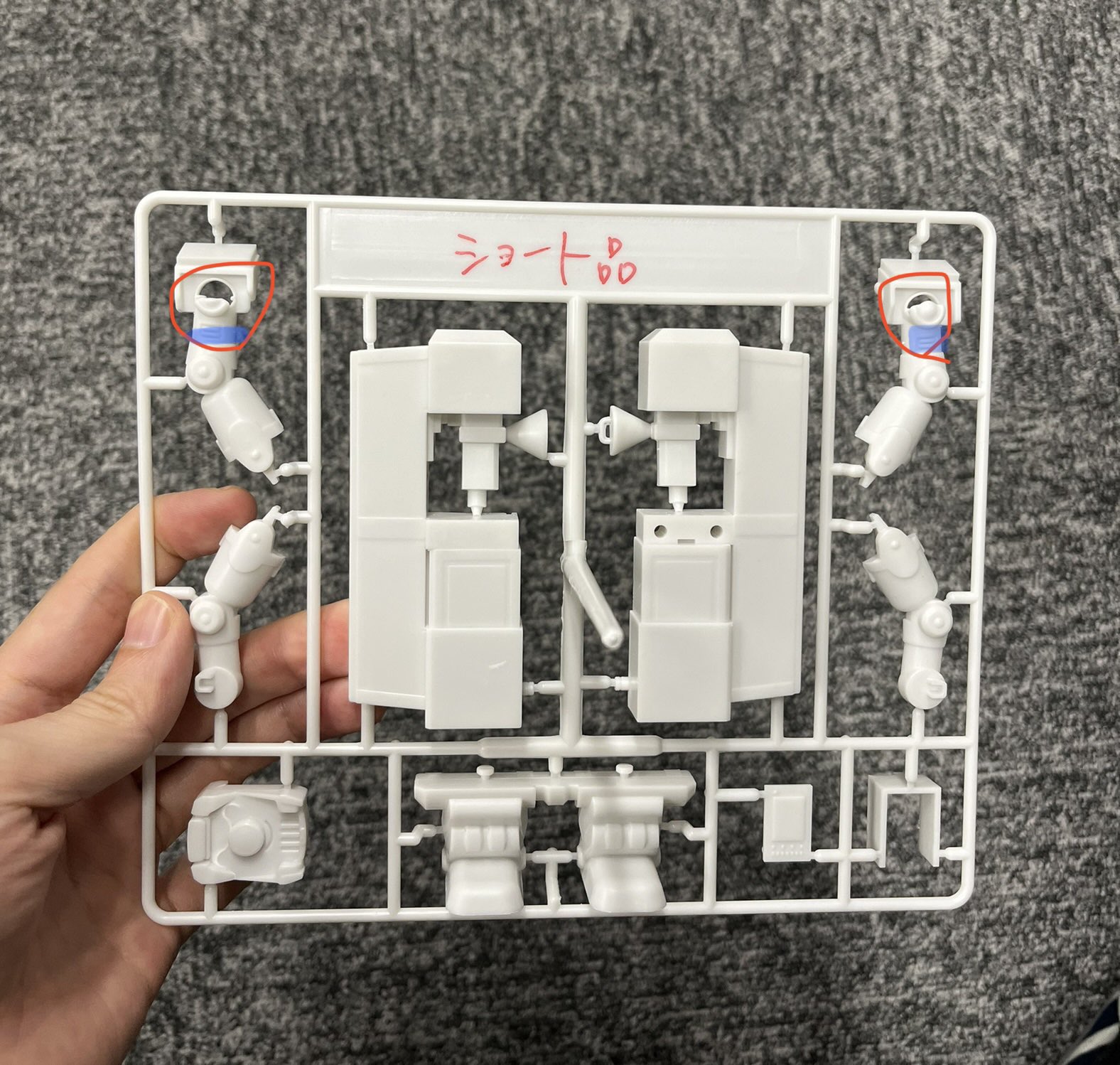

また金型自体に関して言えば、同時に同じ金型を2型製作したとしても、全く成形性が同じ金型になる事はありません。

型の入レコのガス抜きクリアランスの微妙な違い、入レコの外形公差寸法の微少違いにより組込精度が微少に異なり、結果ガス抜け状態も変わる。

また製品部のミガキ程度の違いによっても、肉厚の微少な違いによっても、樹脂の流れ方が変わる。

成形機では、CAE解析の入力値に機械スペックを適切に入力したとしたとしても、新品の機械、全くノズルやベアリング等などメンテされてない機械、きちんとメンテされてる機械、等によって、実際の成形では金型と成形条件が全く同じでも、成形品は異なるものになります。

樹脂においても同じです。日が変われば乾燥の仕方が異なれば、乾燥機の実力状態にメンテ有無の差で差異が生じれば、樹脂の状態も変化します。

従って、樹脂の状態が異なれば成形性も変化して行きます。

またCAEにてかける樹脂材料も、実際に使用する材料のdata baseを使用しているか?

各々CAE解析ソフトに合わせたdata baseをきちんとソフト内に盛り込んでいるか?

シミュレーションは計算値です。CAE解析ソフトの入力でのパラメーターはあくまでも、標準を想定した中での入力です。

上記の様に、多々差異が生じていれば、実機での実際は標準値からまたカタログ値から、既にずれている事になります。

従って、シミュレーションは、傾向値を見るものであり、解析結果からどう分析するかが大変重要です。

解析を分析するに当たって、人が変われば、素人、玄人によっても結果判断は異なるものになります。

上記にもあります様、解析技術が進歩し、現実との差異はどんどん縮まっていますが、上記事由で環境や解析の仕方では、差異はどうにでも広がります。

きちんと環境や設備、解析入力条件の整備などして、また計算値である事から傾向をしっかりと検証判断し、その上で、同じ様な成形品を繰り返し成形されるような事案であれば、毎回解析を行い解析結果数値と実機での成形結果数値を比較検証し、補正値を積み上げて行くのが一番適切な使用の仕方だと思います。

この様な形でCAE解析を利用して、私どもも問題なく有効に使用しておりますし、無駄な解析で終わったと言う事はありません。

また解析傾向も実機成形と大きくずれて異なると言う事もありません。

従って、各メーカーさんも不具合軽減、効率性UP、出戻り廃止、トータル工期短縮等を重要視されてる所は、型設計製作の着手前に、製品の生技性検討生産設計(製品DR)やCAE流動解析を実施し、極力懸念事項を払拭し、製品形状DATAの作り込みや金型仕様寸法等の設定をし、型設計製作着手すると言うのが一つの流れになっております。

参考になるかどうかはわかりませんが、少しでもお役に立てれば幸いです。