こんな方におすすめ

- 成形条件の作り方、手順ってあるの?

- 条件調整方法を知りたい

- 成形不良を条件で直したい

射出成形のコア技術【成形条件の作り方 基本編】をシェアしていきます。

- 成形条件の作り方

- 各条件の設定方法

- 専門用語の解説

- 成形条件を決める手順

- 注意点 など

初心者・若手に向けて、成形条件を作るポイントを、全体像から詳細まで噛み砕いて解説していきます。

この1記事で射出成形の成形条件に関して網羅する内容になります。

※この記事は、随時更新しております。また、関連記事や詳細記事の追加をして参ります。

プラ太郎@特級プラスチック成形技能士

- 一部上場企業 射出成形工場勤務

- 実家は、成形機販売商社で機械メカニック

- 2級 1級 特級 全て1発合格

- 特級取得 35歳。県内1位表彰

- 2017年から射出成形の情報発信をコツコツ継続中

お取引先:ミスミ様(記事寄稿、写真動画提供)MAZIN様(記事寄稿、技術提供)日刊工業新聞社様(『型技術』寄稿)、RX Japan様(展示会インタビュー、セミナー登壇)

目次

1.成形条件の作り方

成形条件の作り方を解説する前に

射出成形の基本から学びたい方は、下記リンクを先にお読みください。

-

-

射出成形とは? 原理と特徴 メリットとデメリット 技能士が丁寧に解説しています

続きを見る

射出成形における 良い成形条件とは

良い成形条件とは、量産中のバラツキを許容出来る条件のことです。

射出成形ってさぁ

10人いれば

10通りの成形条件があるんだよね。でも、

原理原則に従って

成形条件出せてる人って

少ないんだよね。いい条件は

上限下限がわかってること樹脂温度、圧力、速度、型温

どこからどこまで

規格に納まるかを知るバラツキを許容できる【幅】を掌握する。

— プラ太郎♻️特級プラスチック成形技能士 (射出成形) (@PlasticFan2017) September 22, 2022

量産中、製品は、絶対にバラツキます。製品は、同じ様に見えても、1つ1つが少しずつ違います。このバラツキを、品質規格内に収めることが重要です。

製品の品質規格の例

| 品質規格 | 詳細 |

| 重量 | 550±10g |

| 寸法 | 250±2.5mm |

| 練りこみ異物 | 1視野内0.3㎜²が1つ以内 |

| シルバー | なきこと |

| 離型傷 | なきこと |

全ての品質規格内に収まる製品が、良品です。1つでも外れてしまうと、不良品になってしまいます。

2.成形条件の設定項目

成形条件は様々な項目の組み合わせです。

射出ユニット、型締ユニット、周辺機器を設定していきます。

射出ユニットの成形条件

射出ユニットの成形条件は、加熱筒で樹脂を溶かして、金型に高速で充填する設定です。

周辺装置の成形条件

- 乾燥機

- 金型温度調節機

- 取出し機

3.成形条件の設定手順

基本的な成形条件の作り方の手順を解説していきます。

成形条件の設定手順

- 仮の成形条件を作る

- 製品を見て、条件を調整していく

- 上限下限を調べる

- 中央を基準条件とします。

1.仮の成形条件を作る

設計仕様書などを参考に、製品重量分を計量します。移管金型や開発のため、製品情報や見本サンプルがない時は、ショートショット法で、徐々に充填量を増やしていき、90%程度充填したところで保圧に切り替えます。フルパックするまで充填していきます。

ショートショット法とは

計量完了位置を増やしていき、どの程度充填されるか調べて行く方法です。

下図の様に徐々に充填量を増やしていきます。

下記に、仮条件の設定方法を説明しています。

金型の大きさ・原料の種類などにより設置値は異なりますが、基本的な設定手順は一緒ですので、参考にしてみてください。

| 設定項目 | 詳細 |

| 加熱筒温度 | 原料メーカーの推奨温度 |

| 金型温度 | PP:20~30℃、PC:80℃、PSF:100℃ |

| 計量完了位置 | オーバーパックしないように、少ない数値を入力する 何mmでどのくらい充填できるか確認しておく |

| VP切り換え位置 | 10mmで固定して、計量完了位置を前後して、充填量を決めます |

| 射出圧力 | 80Mpa 射出速度が十分たつ様に設定 |

| 射出速度 | 30~50mm/sec 初めは1速で充填 その後必要であれば多段制御 |

| 保圧 | 0Mpaからスタート。計量完了位置からVP切り換え位置までで90~95%充填できた後、30Mpa程度かける |

| 保圧時間 | 1sec 後で、ゲートシール時間を決めていきます |

| 冷却時間 | 10~20sec 製品のヒケ、離型、変形を見ながら、変更していきます |

| 計量(スクリュー回転) | 40rpm 冷却時間内に間に合えばOK |

| 背圧 | 3Mpa 高すぎる背圧は、溶融樹脂を高圧縮し熱劣化、練り込み異物につながります。必要最小限にする |

| サックバック | 5mm 鼻たれ、シルバー、コールドスラッグを見て調整 |

ストリッパープレート金型は、ショートすると製品がコアに抱き着き、離型できません。

ショート品の除去が面倒ですが、オーバーパックすると金型が壊れてしまうので、少しづつ充填することをお勧めします。

2.製品を見て、条件調整

品質規格に収まるように成形条件を調整します。

| 考慮すべきこと | 詳細 |

| 重量 | 規格内に、納める |

| 寸法 | 収縮後に、規格内に収まるように |

| 外観 | 成形品のどこに、どんな成形不良があるか確認し、成形条件を調整 |

| 1ショットサイクル | 標準サイクルで成形可能か確認 |

| 成形性 | 充填、離型、取出しなど問題ないか確認 |

| 取出し確認 | 取出しチャック、吸着が使用できるか。取出し位置とタイミングの確認 |

射出速度の条件調整

フローフロント(充填の先端)を意識して、金型内の通過位置ごとに速度を変えて調整します。

| ゲート周辺のシルバー | ゲート通過位置の速度を下げる |

| ボス通過後のウェルドが強い | 速度を下げる |

| 湯ジワ | 速度を上げる |

保圧の条件設定

製品のヒケ、バリを見ながら、ゲートシール時間を調べていきます。

ゲートシール時間の求め方は下記リンクから

-

-

射出成形におけるゲートシール時間の設定方法 保圧時間の決め方

続きを見る

保圧時間が決まったら、保圧力を設定していきます。目視にて、ヒケ・バリなどを確認しながら、保圧を調整します。

計量、背圧、サックバックの条件調整

適度な背圧をかけて、冷却時間内に計量が完了することがポイントです。

| 糸引き | サックバックを増やすことで改善することがあります。 |

| シルバー | サックバックを引きすぎている。サックバックを減らす。または、背圧を上げて混錬をよくする |

他の成形不良と成形条件の調整は、成形条件の設定はこちらリンクから

3.上限下限を見極めていく

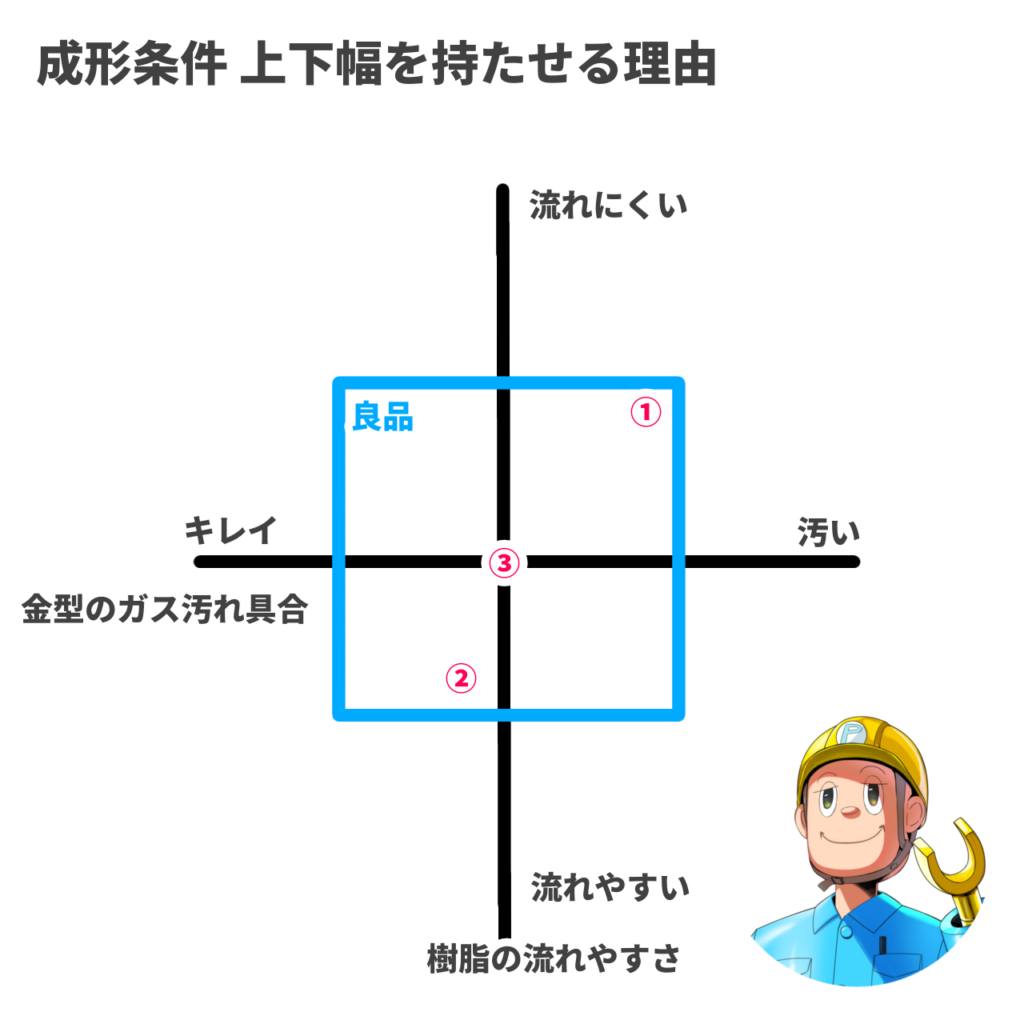

バラツキに強い条件は、上下に許容幅のある条件です。

なぜ上下幅が必要なのか?

この様に、外因のバラツキに余裕が持てるように主要項目を上下して、品質規格の幅を見極めていきます。

4つの主要項目を実験していきましょう。各項目と上下することで確認できることは下記の通りです。

- 加熱筒温度

樹脂の流れやすさ - 射出速度

充填しやすさ、外観 - 保圧力

流動末端の充填、ヒケや寸法 - 金型温度

充填しやすさ、外観

上限下限条件の見つけ方

条件に対して、主要項目を1つづつ上下してみましょう。

| 主要項目 | 設定方法 |

| 1.加熱筒温度 | 原料メーカーの推奨条件内で、低い温度、高い温度で成形してみます。

低い温度:ショート、湯ジワがないこと |

| 2.射出速度 | 射出速度を上下し、成形品の品質を確認

PP参考 |

| 3.保圧 | 保圧を上下し、成形品の品質を確認

PP参考 |

| 4.金型温度 | 金型温度を上下してみます

PP参考 |

各項目の上限下限がわかったら、主要4項目を組み合わせて上下していき、良品がとれる成形条件を見つけていきます。

1つづつなら大きく調整できた項目ですが、全てを下限にするとショートし、上限にすればオーバーパックしてしまいます。

4項目を徐々に下げて(上げて)いき、品質を見ていきます。

| 加熱筒温度 | 射出速度 | 保圧 | 金型温度 | |

| 上限 | 240 250 250 | 40 60 60 | 30 50 | 40 |

| 下限 | 180 190 190 | 25 40 40 | 25 40 | 15 |

上表の設定で、品質規格内の良品が取れました。

4.中央値を基準条件に決定

上下限がわかったところで、中央値を基準条件として設定します。

| 加熱筒温度 | 射出速度 | 保圧 | 金型温度 | |

| 上限 | 240 250 250 | 40 60 60 | 30 50 | 40 |

| 基準 | 210 220 220 | 33 50 50 | 28 45 | 25 |

| 下限 | 180 190 190 | 25 40 40 | 25 40 | 15 |

主要4項目に上下の余裕を持たせることで緩衝材となり、様々なバラツキを抑えてくれます。

【量産中に起こるバラツキの例】

- 原料ロットブレ

- 外気温、湿度

- 金型ガスの蓄積

- 取出し時間 など

仮条件では、量産時のバラツキを許容できず、すぐに不良が発生してしまいます。基準条件をきっちり出すことで、量産時のトラブルが格段に減ります。

また、条件の上限下限をわかっていれば、成形不良が発生した時の対処もしやすくなります。良品が取れる範囲内なら、設定を調整しても2次被害が出ることが少ないので、軌道修正が簡単に行えます。

まとめ

本日は、成形条件の作り方をテーマにお話ししました。射出成形工場は、それぞれの企業が仕事を取り合うライバルです。その理由で、成形条件の作り方は、なかなか公表されません。

しかし、それでは日本の射出成形の技術は上がりません。A社では当たり前のノウハウが、B社は知らない。

近年、円安、資源高、人件費の高騰。さまざまは暗いニュースが溢れています。射出成形の基礎的なノウハウを、会社の垣根を越えてシェアしていきましょう。

野球をするのに、バット、グローブの道具と、ルールを知ることが必要です。射出成形も同じです。機械・装置、工具と、適正作業が必要です。

まずは、基礎的は知識・技術を身に着けていきましょう。今回解説した知識を、ぜひ現場で使ってもらいたい。インプットした知識を、現場で使うことで経験になり蓄積されていきます。

プラファンでは、200本以上の射出成形の技術記事を読めます。

-

-

射出成形を学ぶ

続きを見る

本日の基本の知識を活かして、積極的に条件出しにチャレンジしてみてください。そして、一人で考えてもわからないことはコミュニティで相談してみてください。

全国の熱量高い仲間が集まる日本最大の射出成形コミュニティです🔥

-

-

プラファン コミュニティ

続きを見る