こんな方におすすめ

- 射出成形の原理と特徴

- 射出成形の仕組み

- 射出成形の定説

- 射出成形と他の成形加工の違い

射出成形を深堀り解説していきます。

目次

1.射出成形とは?

プラスチック成形加工法の1つです。

射出成形とは、プラスチック原料を高温で溶かし、金型に注入して形作る成形法です。

溶けたプラスチックを発射することを、【射出する】と呼びます。身の回りにあるプラスチック製品の9割以上が、この射出成形によって作られます。

プラスチックの成り立ち

プラスチックのはじまりは、ビリヤード玉と言われています。

1960年代当時 ビリヤード玉は象牙で作られており、爆発的なブームで、すぐに象牙は高騰します。そこで1万ドルの懸賞金をかけて、ビリヤード会社が新素材を募集した話が有名です。このセルロイドという樹脂は、天然のセルロースを原料として使用する理由で、完全な人口プラスチックではありませんでしたが、その後プラスチックは、次世代の素材として各国で開発されていきます。

その後、次々と開発されたプラスチックは、木材や、象牙より簡単にデザインでき、陶磁器より強度が高く、金属より軽い素材として、日用品から工業部品まで多くの商品に広がっていきます。

射出成形の原理は、プラスチックを溶かして、金型に押し込む

射出成形は、射出成形機を用いて、米粒大のプラスチック原料を溶かし、金型に注入し、冷え固めて、製品を作ります。革新的なプラスチック素材を、機械で商品に加工できる様にしたのが射出成形機です。

プラスチック原料を溶かす加熱筒は、注射器の構造に似ています。加熱筒から溶けた原料を発射することを、射出すると言います。

射出して、金型で成形するから射出成形です。英語では、injection molding と呼びます。

(injection:注射 molding:金型で形つくる)

【射出成形の工程】

- プラスチック原料を高温に溶かす

- 金型に流し込む

- 冷やし固める

- 金型から取出す

【使用する装置、設備】

- 射出成形機

- 金型

- 金型温度調節機

- 取出機

射出成形の特徴は、大量生産性

射出成形は、今までのもの作りをガラッと変えてしまいます。天然の素材、金属に比べて、プラスチックは素材としての優位性はもちろんのこと、その加工法がより効率的でした。

射出成形の特徴は、プラスチック素材を、大量に生産できる仕組みが画期的でした。

自然素材 ⇨ プラスチック

ハンドメイド ⇨ 機械化

結果として、射出成形は、高品質な素材で、複雑なデザインを、大量に、機械で、しかも効率よく安価に生産できる加工法になったのです。

今まで時間をかけ、手間暇かけて作られてきた製品が、プラスチック素材 × 射出成形技術によって、世のニーズを一手に引き受けることになります。

射出成形の特徴

既存の素材を超える優秀なプラスチック素材 × 機械化で、次世代の技術として広がっていきます。

- 高品質な素材

- 複雑なデザイン

- 機械化

- 大量生産

- 効率的

- そして、安い

射出成形は、もの作りに、大革新をもたらしました。

射出成形のメリット(プラスチック加工の王様)

世にあるプラスチックの9割以上が射出成形です。射出成形はプラスチック加工の王様と言われています。既存素材の代替品×機械化で技術が広がり、その技術は更に進化していきます。

【射出成形のメリット】

- 自由デザイン

直線・曲面、薄肉・肉厚、複雑な形状をデザインできる。金型内の空洞に樹脂を流し込むことが射出成形加工の強みです。着色することで、色とりどりの製品を加工できるため、塗装工程をなくせますね。2色成形機を使用することで、2種類の素材を持つ成形品を一度に成形することも可能です。また、金属に比較して、軽さと錆びない特徴も大きなメリットです。 - 大量生産

金型を使用することで、大量生産が可能です。1サイクル20秒とすると、1日で4,000個以上量産できます。また、一度金型を製作すれば、同じ形状の成形品をずっと生産できます。金型の耐久度は鋼材や精度によりますが、50万ショット以上、メンテナンスと修繕をしていくことで、50年前の金型も現役です。 - 高機能素材

プラ原料に添加剤を付与したり、2色成形機を使用したりすることで付加価値の高い成形品を作ることができます。添加剤や別の素材を混ぜ合わせることで、耐熱や、耐衝撃、耐薬品、耐候、対電性能などの機能を上げることが可能です。

エンジニアプラスチック、スーパーエンジニアプラスチックは工業製品向けの高機能プラスチックです。

現在もどんどん新たなプラスチック素材と、射出成形技術が開発されています。

射出成形のデメリット

メリットばかりの射出成形にもデメリットはあります。

【射出成形のデメリット】

- 初期投資が高い

射出成形機や、周辺機器、金型、検査機器が高額です。工場には、エアーとクーリングタワーの設備が必須です。 - 海洋汚染、マイクロプラスチック問題

射出成形に限った話ではありませんが、プラスチックの海洋汚染や環境への影響が大きくなっています。プラスチックが高機能ゆえの問題です。

作る側、使う側の双方に深い理解が必要ですね。 - 近隣への配慮

騒音、トラックの出入りなど、配慮が必要です。

高機能であるが故のデメリットになります。持続可能な社会が望まれる現代において、プラスチックは、環境汚染の代名詞となっています。

2.射出成形の工程

それでは、射出成形の加工方法を見ていきましょう。射出成形の原理で解説した様に下記の通りです。

【射出成形の工程】

- プラスチック原料に熱を加える

- 金型に流し込む

- 冷却して固める

- 金型から取出す

3.射出成形機の構造と名称

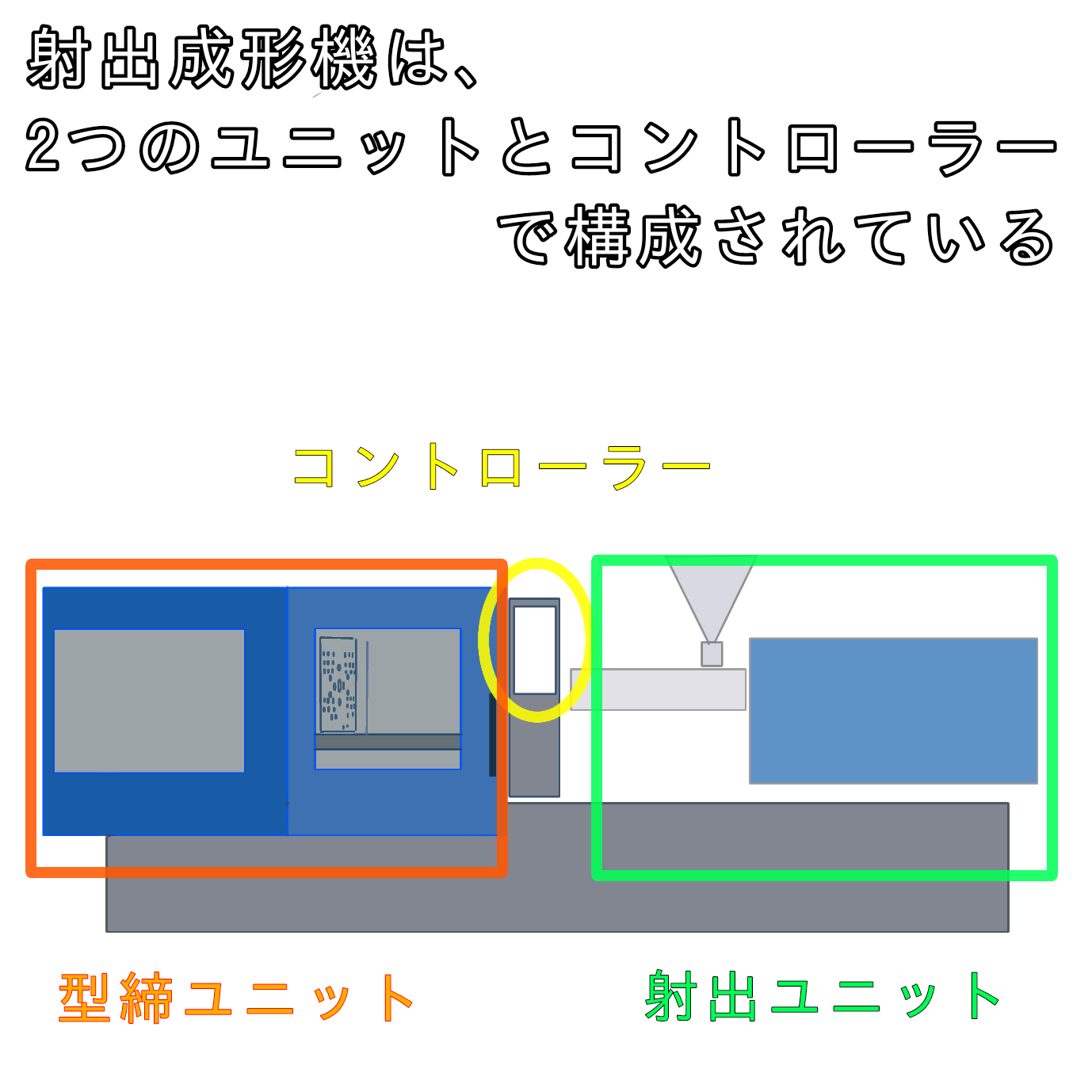

射出成形機は大きく分けて、2つのユニットとコントローラーで構成されています。

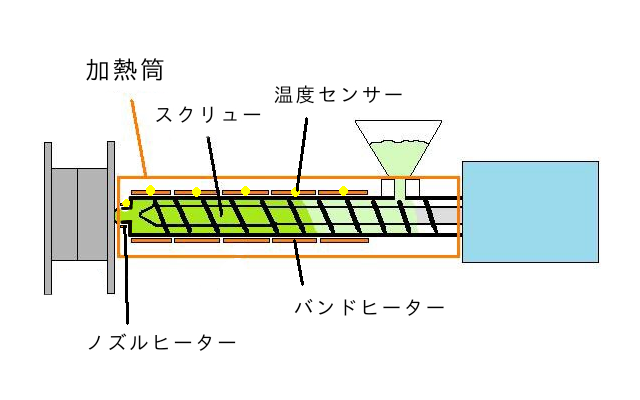

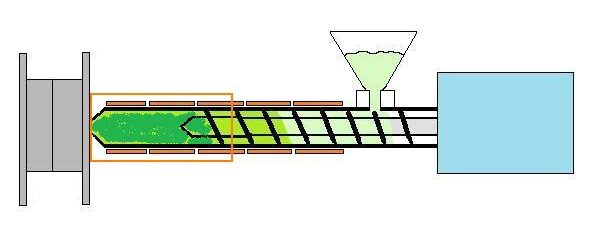

① 射出ユニットの構造と名称

加熱筒をバンドヒーター、ノズルヒーターで昇温し、プラスチック原料を溶かして、射出します。加熱筒の中にはスクリューが入っておりそのスクリューの谷間をプラスチック原料は溶けて計量されます。

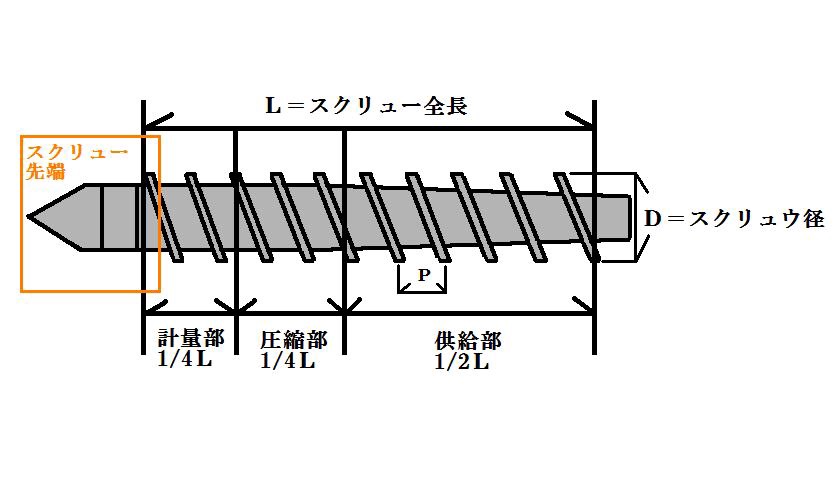

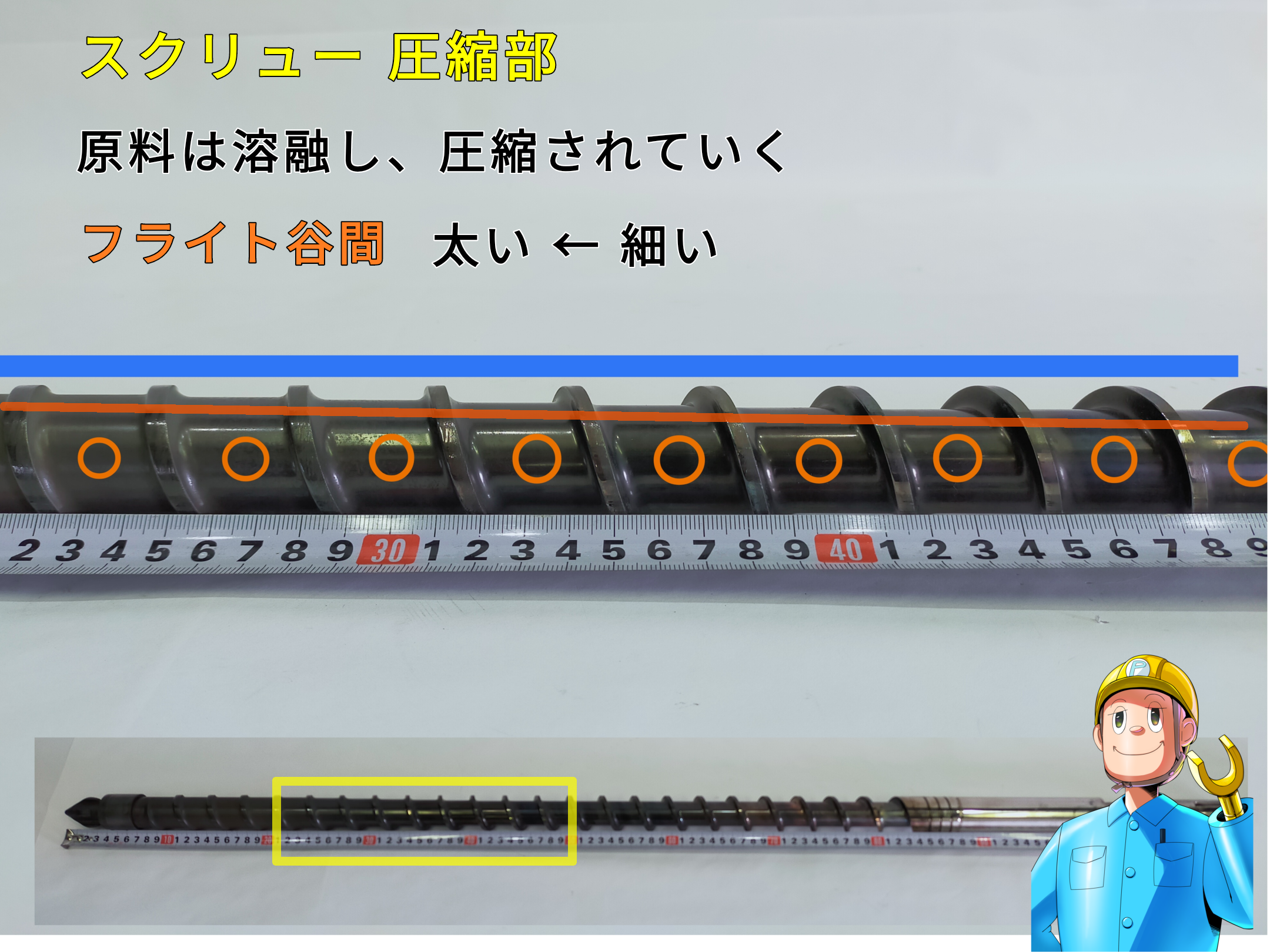

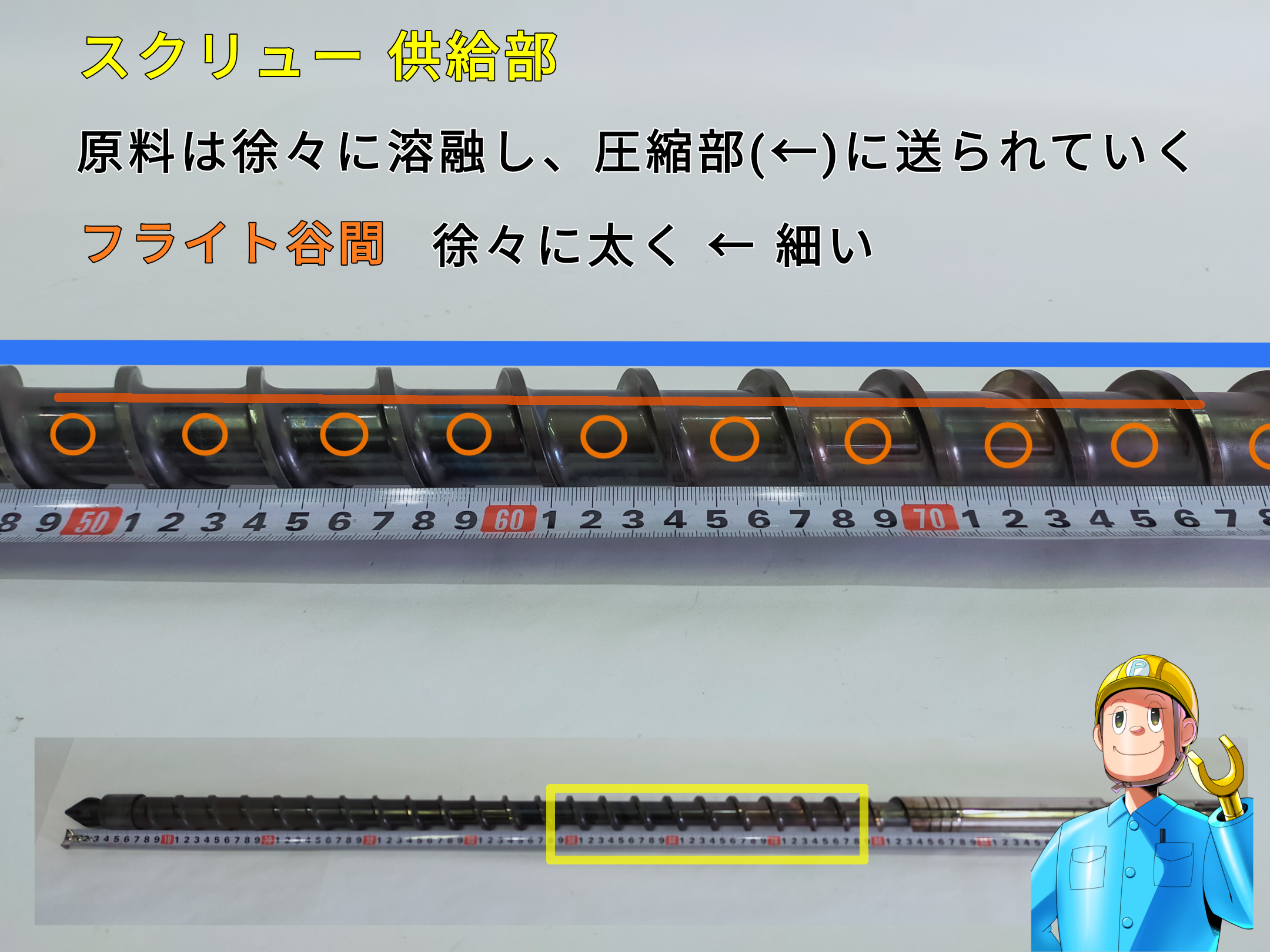

【参考 スクリューの特徴】

□スクリュー

加熱筒内にはスクリューが入っています。

□フライト

スクリューの山を、フライトと呼びます。フライトの谷間を、プラスチック原料が溶けて行きます。谷間は、後方(ホッパー下側)では深く、先端(ノズル側)に行くほど浅くなります。

□スクリューにかかる熱

原料は、スクリューの回転により前方に送られます。ヒーターの熱と、回転圧縮時に発生するせん断熱(摩擦熱)により、混練され、前方に送られていきます。

□その他の特徴

- スクリューの外径:D(下図参照)は、前方、中央、後方全て太さは一緒です。

- 谷間は、供給部(スクリュー後方)は深く、圧縮部(中央部)から計量部(先端方)に進むにつれ、浅くなっていきます。

(空間が狭くなり樹脂は、圧縮されていきます。) - 計量部では、樹脂がより均一に混練・溶融されていきます。

- スクリュー先端を通過し、加熱筒先端方へ計量されていきます。

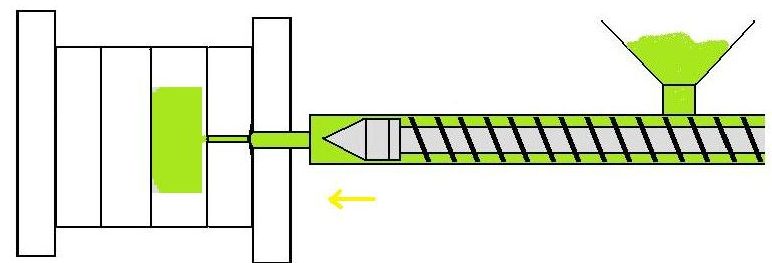

【加熱筒先端に計量された樹脂が計量される様子】

ポイント

スクリューは回転と前後進 2つのモーターが連動して動作します。

- 計量

スクリューは回転し、樹脂が溶けて加熱筒前方へ送られていきます。この時、背圧(3~15Mpa程度)をかけて樹脂密度を高めます。 - 射出

スクリューは回転せず、加熱筒前方に計量した樹脂を前方に押し出します。ノズルの先端から樹脂が出てきます。

計量と射出の様子は、下記動画を参考にしてみて下さい。

② 型締ユニットの構造と名称

金型を取り付け、開閉をします。金型がピッタリと締まった時、数十トン〜数千トンの力がかかります。

③ コントローラーの構造と名称

型締、射出条件を設定します。

4.射出成形に使われる熱可塑性樹脂とは

射出成形に使用されるプラスチックは、熱可塑性樹脂という樹脂です。原料状態の樹脂は、米粒大の大きさです。この状態をペレットと呼びます。

その特徴は温めると溶けて、覚めると固まる性質があります。熱可塑性樹脂を例えると、チョコレートです。

熱可塑性樹脂は大きく3つに分類されます。

- 汎用プラスチック

- エンジニアプラスチック(エンプラ)

- スーパーエンジニアプラスチック(スーパーエンプラ)

4−1.汎用プラスチック

汎用プラスチックは、容器や雑貨、工業部品に至るまで、広く使用されています。成形温度200℃前後で成形されます。成形性が良く、安価です。特に、使用料の多い樹脂5つを5大汎用プラスチックと呼びます。

【5大汎用プラスチック】

- LDポリエチレン(LDPE)

- HDポリエチレン(HDPE)

- ポリプロピレン(PP)

- ポリ塩化ビニル(PVC)

- ポリスチレン(PS)

その他の準汎用プラスチックとして、ABS、PMMS、ASがあります。

4−2.エンジニアプラスチック(エンプラ)

汎用プラスチックに比べて、耐熱性能や、耐摩耗機能が高く、主に工業製品に使用されます。成形温度は、300℃前後

プラスチック素材自体の性能の高く、ガラス繊維や、カーボンを含有し強化されます。自動車や、電気、電子、スマホ様々な分野で使用されます。

主なエンプラ

- ポリカーボネート(PC)

- ポリアミド(PA)

- ポリアセタール(POM)

- ポリブチレンテレフタレート(PBT)

- 変性ポリフェニレンエーテル(m−PPE)

4−3.スーパーエンジニアプラスチック(スーバーエンプラ)

エンプラより更に、耐熱性、機械的機能が優れているプラスチックを、スーパーエンジニアプラスチック(スーパーエンプラ)と呼びます。耐熱性、耐衝撃性、耐薬品性、耐摩耗性に優れ、金額がとても高額です。

主なスーパーエンプラ

- ポリエーテルエーテルケトン(PEEK)

- ポリフェニレンサルファイド(PPS)

- ポリサルフォン(PSU)

4.射出成形のポイント

射出成形の仕組みが理解できたところで、次は、射出成形の一般的な考え方、定説を紹介していきます。

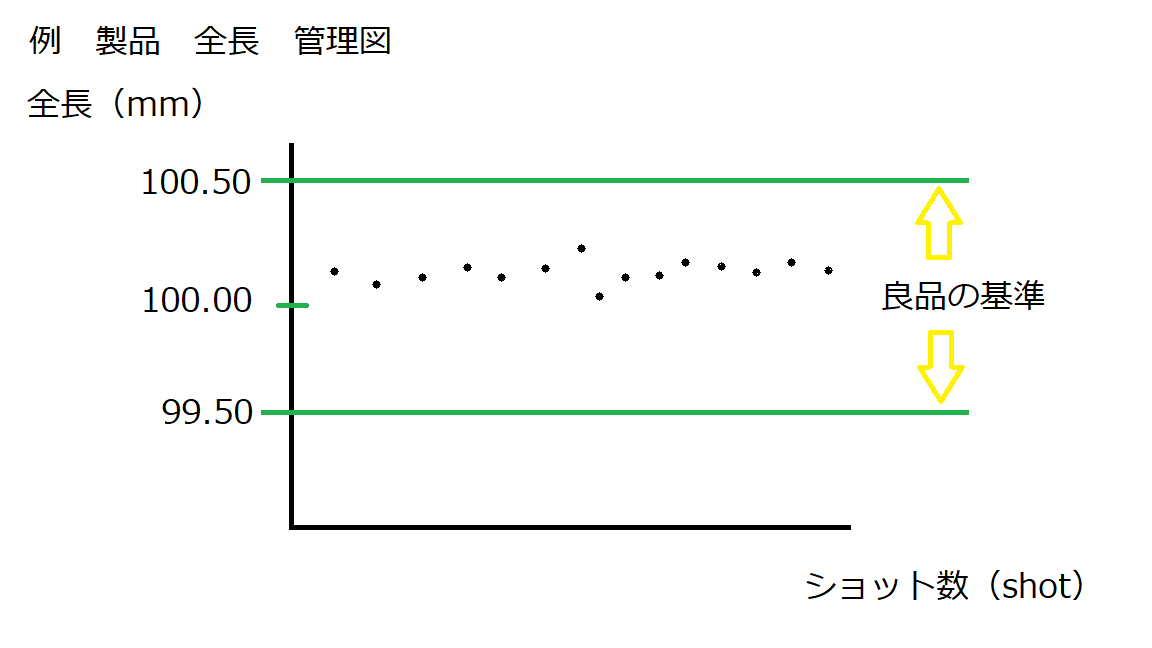

(ⅰ)バラツキ管理

「製造業は、ばらつきをいかに抑えるか?」が良品を作る上での最大のポイントになります。プラスチック製品の製造業の中の1つです。成形品には、品質規格があります。

例【品質規格】

- 全長は、100±0.5mm。

- 重量は、20±1.0g。

- 異物は、1視野中0.3㎟が2つまで、ただし50mm以上離れていること。

- シルバーは、無き事。 など

お客様が要求する規格(客先要求)が、予め決まっています。この規格内に収まる様に、いかに安定的に成形できるかがポイントです。製造していく中で、いろいろな要因により製品のバラツキが起こります。

- 原料ロットの変化

- 金型のガス蓄積によりガス逃げが悪化

- 室温、湿度

- 季節 など

(ⅱ)金型9割

製品の良し悪しを決める上で、金型の出来が重要です。製品の良し悪しは金型の出来で決まるといっても過言ではありません。

【プラスチッ成形格言】製品の良し悪しは、金型9割

前項で解説した通り、製造業では、バラツキを許容していくことが重要です。製品の品質要求を満たすには、それほど金型の出来に左右されるという意味です。

- 寸法精度

- 外観(ヒケ、シルバー、気泡など)

- 離形傷

- 変形

など、成形条件で調整するよりも、基本的に金型で対応、処置したほうが良い結果が出ます。良い金型は、どんな条件でも良い製品(良品内に収まる)が成形できる。ということです。

(ⅲ)射出成形の業務は、マルチタスク

射出成形の業務は、多岐にわたります。勤めている企業の規模によりますが、多くの企業は、1人何役もこなすマルチタスクが求めれれます。

- 原料発注

- 生産計画

- 製造

- 金型

- 機械メンテナンス

- 電気

- 設備(水、エアー)

- 倉庫管理

- 納期管理

- クレーム処理、是正処置

- 新商品の開発 など

本当にいろいろな知識、スキルが必要です。「知らない。できない。では、仕事が進まない。」初めのうちは、何がなんだかわからなかった仕事も徐々にできるようになっていきます。色々な経験を通して、あなたのスキル・技術を磨かれます。