最小クッション値の意味と、管理の仕方を解説していくよ👍

本日は射出成形の基礎硬めをしていきましょう。

「最小クッション値」って聞いたことあるけど、どんな意味があるのでしょうか?

わかりそうでわかっていない人が多いと思います。

初心者、中級者向けに今さら聞けない「クッション値」を詳しく解説していきます。

1.最小クッション値とは

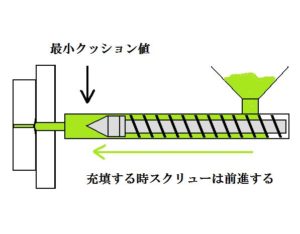

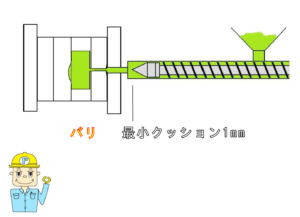

最小クッション値とは、充填した時スクリュー先端が一番前に来る位置です。

わかりやすく、図で見て行きましょう。

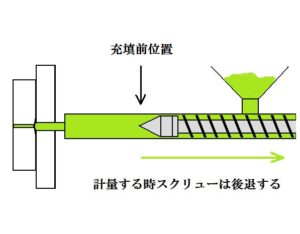

射出成形では、加熱筒にて樹脂を溶融させ、スクリューで計量します。

計量後、スクリューを前進し金型内に充填していきます。

充填した時スクリュー先端が最前進した位置が、最小クッション値です。

ところてんは、装填したところてんを最後まで突いてしまいますが、

射出成形では、一般的に計量した樹脂の全てを充填することはありません。

クッションとして数mm程度残します。

最小クッション値は、他にも呼び方があります。

成形機のメーカーによって異なります。

- 最小クッション位置

- 最少クッション値

- 最前進位置 など

意味合い的には一緒です。

[ad]

2.最小クッション値の意味

基本的に射出成形では、充填時、0mmまで押し切りません。

最小クッション値が、3〜10mm程度残るように充填します。

なぜ射出成形では、クッションを残すのでしょうか?

結論から先に言います。

最小クッション値を残す意味

- 成形品を安定させるため

- 金型を保護するため

ⅰ.成形品を安定させるため

射出成形は毎ショットバラツキが発生します。

- 計量した樹脂の量

- 加熱筒の温度

- 金型温度

- 金型のガスベントの詰まり具合(ガス抜けの良し悪し)

- 季節 工場気温、湿度(特に油圧機) など

そのバラツキにより、最小クッション位置は、毎ショット若干異なります。

0mmまで押し切って充填していたとします。

この時、原料ロット変更などの要因により、計量した樹脂密度が少なくなったとすると、

製品はショートしてしまう可能性があります。

逆に、密度が増した時は、その全てを充填してしまいます。

するとオーバーパックしてしまいますね。

3〜10mmのクッション値を残すことで、

バラツキを許容する緩衝材の意味を持ちます。

ⅱ.金型を保護するため

もう一つの、最小クッション値を残す意味は

金型を保護するためです。

例えば、最小クッション値が、30mmで成形しているとします。

この時、金型入れ子が破損しました。

全自動で成形しているので、そのまま充填をします。

すると、30mmで止まらず、0mmまで押し切ってしまいます。

金型の破損箇所からは、高圧の樹脂が漏れ出て行きます。

最小クッション値を、3〜10mm程度に設定しておくことで

トラブル時の金型オーバーパックを防止することができます。

3.最小クッションによる不良監視

最小クッション値が、成形の生産管理に重要な項目なのは、

製品の品質管理に役立つからです。

最小クッション値を管理することで、不良を検出できます。

成形スタートから10ショットもすればクッション位置は、おおよそ一定になっていきます。

このクッション位置を監視していく事で、不良を検出します。

成形品の大きさや形状にもよりますが、

簡単な例をあげて行きます。

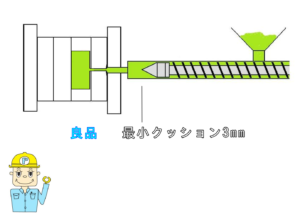

最小クッションが、3mmで成形が安定している製品があります。

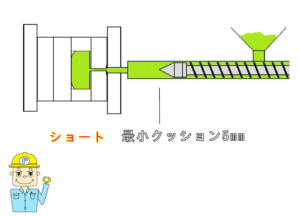

最小クッション値が、5mmだと、製品がショートしてしまいます。

逆に、1mmだとバリが強くなってしまいます。

こんな時に、最小クッション値を管理して製品の状態を監視をしていきます。

| 最小クッション値 | 品質 | 判定 |

| 5mm | ショート | ✕ |

| 4mm | 良品 | ○ |

| 3mm | 良品 | ○ |

| 2mm | 良品 | ○ |

| 1mm | バリ | ✕ |

この製品を成形する時、最小クッションは、2〜4mmであれば良品です。

成形機の品質管理設定で、監視しましょう。

最小クッション値が、この監視幅を外れる時はアラームで知らせます。

4.注意すること

最小クッション値は、バラツキ管理の目安です。

目的は不良を検出することです。

定期的に最小クッション値は記録しておきます。

前項で解説した通り、様々な要因で最小クッション値は変化していきます。

- 樹脂の原料ロット変更

- スクリュー逆止リングの消耗

- 加熱筒ヒーターの消耗具合

- 金型温度

- 金型の累積ショット数(ガス抜け具合)

- 外気温 など。

その都度、製品を見て、最小クッション値の監視幅は設定していきましょう。