射出工程の種類は、大きく分けて2種類です。

- 計量工程

- 射出(充填)工程

射出(充填)工程が重要視されがちですが、計量工程も重要です。しっかりと計量することで、良品取りに繋がります。

- 「計量」役割

- 「計量」要因でおこる不良とは何か?

- 不良の対策は? など

本日は「計量工程」について、細かく解説して参ります。

[ad]

1.計量工程とは

ホッパーから供給される材料を、加熱筒の中で準備する工程です。

2.計量工程 3つの役割

計量工程の役割は大きく分けて3種類です。

- 材料を充分に溶融

- 材料を圧縮混練

- 次ショット分を計量

それぞれを詳しく解説していきます。

[ad]

3.計量工程 役割の解説

(ⅰ)溶融

ホッパーから落ちてくる材料を、加熱筒ヒーターとスクリュー回転のせん断熱によって「溶融(溶かす)」します。

加熱筒の温度設定は、ホッパー下では低温にし、加熱筒前方に行くに従い徐々に溶融する様に意識します。

(ⅱ)圧縮混練

スクリュー回転と射出モーターにて前方に押さえる力(背圧)により、材料は溶融しながら前へ送られます。

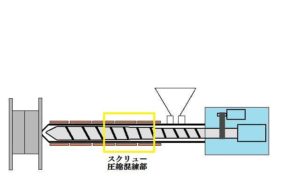

スクリュー圧縮部は「スクリューの芯」が徐々に太くなっていきます。材料は高圧を受けて混練が進みます。材料ペレットはまとまり始め、【密度】の高い材料となります。

スクリュー中央位置【圧縮混練部】

(ⅲ)計量

溶融~圧縮混練された材料は、加熱筒の前方に送られて計量されます。計量値は、スクリューの位置をどこまで下げたかによって決まります。

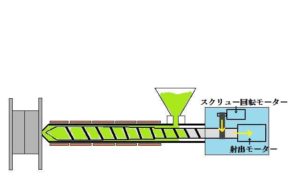

・スクリュー位置【前進限】

スクリューが【前進限】にある時、材料は計量されていません。ここをスタートとしてスクリュー回転モーターの回転によって材料を溶融~圧縮混練~計量をしていきます。

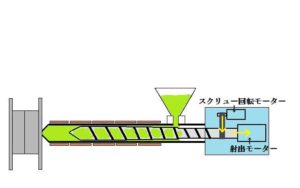

・スクリュー位置【計量完了位置】

スクリュー回転モーターの回転によって材料を溶融~圧縮混練することでスクリューは後退していきます。そして前方で材料は溜まっていき、充填に必要な量を満たすまで後退し計量完了します。

[ad]

3.計量工程 設定項目/ポイント

(ⅰ)計量工程 設定項目

計量工程における設定項目は下記の2つです。

- スクリュー回転速度(min-1)

- 背圧(mpa)

(ⅱ)設定ポイント

基本的に、冷却時間内に計量が完了する様に設定する。

【目安】

・スクリュー回転 50~100min-1

・背圧 5.0~10.0mpa

実技試験では、冷却時間は20sec前後取って成形しますので、冷却時間内に計量を終わらせるには、上記【目安】の設定で余裕です。

糸引き対策でのノズルバック成形をする際、ノズルバック位置が射出台後退限指定の成形機がございます。

この場合、

- 充填

- 保圧

- 冷却「計量完了→ノズルバック(射出台後退限)」

- 型開き

冷却中に「計量完了→ノズルバック(射出台後退限)」が終わりません。少しでも早く次工程に進める為には、スクリュー回転を上げる事が有効です。

[ad]

4.計量工程 不良事象と対策

計量工程における一般的な不良事象は

- ショートショット

- シルバー

- 気泡

(ⅰ)ショートショット

計量不足が原因です。計量位置を増やすか、VP切換え位置を前方に変更して、充填量を増やしましょう。

(ⅱ)シルバー

射出速度による原因の他に、シルバーの原因となるのが、

計量時の背圧不足です。背圧不足な混練された材料の密度が低いため、「スカスカ」な状態です。背圧を上げて対応しましょう。

または、スクリュー回転速度が速すぎることが要因の時もあります。材料は自重でホッパー下から溶融が始まりますが、スクリュー回転が速すぎると滑ってなかなか食いつかない事がございます。そうなると計量された材料はエアを巻き込んでしまいシルバー発生の要因となります。スクリュー回転速度を調整しましょう。

(ⅲ)気泡

上記(ⅱ)シルバーと同じ要因で、材料密度が低い事が要因で気泡が発生します。背圧を上げて対応しましょう。または、スクリュー回転速度が速すぎる事も要因となる事がございます。スクリュー速度を調整することも重要です。