プラ太郎@特級プラスチック成形技能士

- 一部上場企業 射出成形工場勤務

- 実家は、成形機販売商社で機械メカニック

- 2級 1級 特級 全て1発合格

- 特級取得 35歳。県内1位表彰

- 2017年から射出成形の情報発信をコツコツ継続中

お取引先:ミスミ様(記事寄稿、写真動画提供)MAZIN様(記事寄稿、技術提供)日刊工業新聞社様(『型技術』寄稿)、RX Japan様(展示会インタビュー、セミナー登壇)

射出成形機は1台の成形機で、様々な成形品を生産します。都度、原料の置き換えが必要です。

また、同じ原料を使用していても、高温高圧で射出動作を繰り返すスクリューには、樹脂が炭化しこびりついていきます。その炭化物は剥がれ落ち、練り込み異物として成形不良になります。

加熱筒の中を綺麗な状態にしておくことがポイントです。この加熱筒内の樹脂を絞り出すことをパージと呼びます。

ポイント

射出成形作業のパージは、大きく分けて5つのパージがあります。

射出成形機の構造を解説した上で、パージの目的と手順、注意ポイントなどを詳しく解説していきます。

目次

1.パージとは

射出成形におけるパージは、加熱筒内の樹脂を絞り出すことを意味します。英語の「purge:一掃、抹消」が由来です。

射出成形工場では、「パージする」と言います。

射出成形工場の日常

射出成形機の構造、パージの目的と手順、理論をきちんと理解した上で、パージ作業をおこないましょう。

2.射出成形機のスクリュー構造

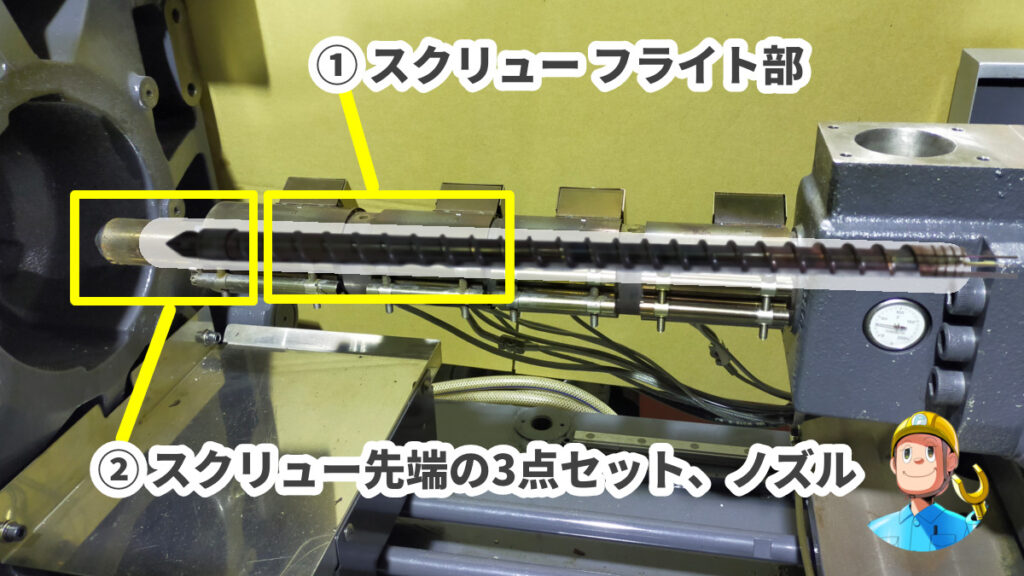

まずは、加熱筒内のスクリューの構造、スクリュー先端の構造をしっかりとイメージすることがポイントです。

樹脂が残りやすい場所は、樹脂が高温高圧になるところ

大きく分けて2か所に前の原料が残りやすいです。(炭化物が付着しやすい)

前の原料が残りやすいところと樹脂が炭化しやすいところは一緒です。

【樹脂が残りやすい(炭化物がこびりつく)ところ】

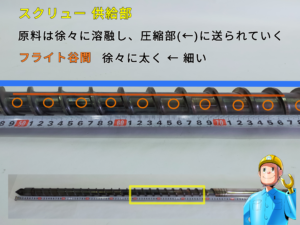

①スクリューフライト部

樹脂を溶融する加熱筒内には長い1本のスクリューが入っています。

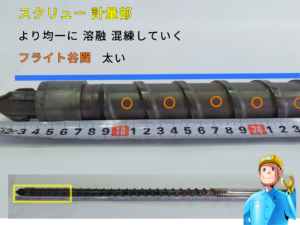

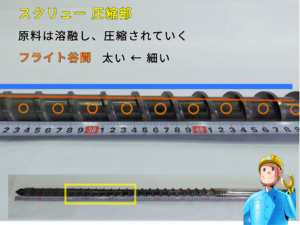

後ろから樹脂が投入され、中間くらいから圧縮されて、前方に送られていきます。加熱筒の外側に巻いてあるヒーターの熱と、樹脂が圧縮された時に発生するせん断熱によって樹脂は溶融混錬していきます。

圧縮部から計量部は、高温高圧に圧縮されスクリューに圧力がかかっています。

前の原料、炭化物が付きやすいところは【圧縮部と計量部のフライト(谷間)】です。

【スクリューの3つのゾーン】

②スクリュー先端 3点セット、ノズル

スクリュー先端とノズルの内側は、樹脂が高圧に社射出されるので原料が残りやすいです。

特に3点セットは複雑なので残りやすいです。

先端は高温高圧になるので、同じ樹脂を毎日成形し続けると炭化物がこびり付いていきます。(正確には、滞留する樹脂が炭化していきます。)この炭化物が剥がれ落ち成形品に練り込まれます。

3.パージの基礎を理解しよう

パージの基礎

- 背圧を高くして、スクリュー位置0mmで回転させ、どんどん絞り出し、スクリューフライト部を抜く。

- 先端に残る樹脂は、逆止リング動かすことを意識して、何度も高速射出を繰り返す。

スクリューの構造をしっかりと理解していれば、パージは簡単です。

前の原料が残りやすいところ(樹脂が炭化しやすいところ)を意識してパージ作業をしていきましょう。

4.目的が違う5つのパージ 方法と手順、注意点を解説

目的によってパージ方法は異なります。目的ごとに解説していきます。

【目的別 5つのパージ】

- 原料換え

- 色換え

- 立ち上げ

- チョコ停

- 練り込み異物

1.『原料換え』パージの目的と方法

前の原料を残さずパージする

原料換え時のトラブル

- 前の樹脂が残っていて異材

- 色が残っている など

しっかりと原料替えが出来ていないと、成形した製品全てが不良になってしまいます。

1‐① 温度帯の同じ『原料換え』のパージポイント

温度帯の同じ原料替えは、簡単です。

下記の通り、POM ⇛ PPに置き換える時の解説していきましょう。

| A.加熱筒に入っている材料 | POM(180〜210℃) |

| B.置き換えしたい材料 | P P(160〜250℃) |

- 加熱筒温度を190℃の状態で、POMがなくなるまでパージする。

- 加熱筒を190℃のままで、PPを投入しパージする。

- 背圧を高めにかけて(スクリューが前進限で回転する状態を維持し)、スクリュー全体のPOMを押し出していきます。ノズル先端から出てくる原料の色やにおいで、PPに置き換わってきたと判断できます。

- 背圧を低くして、20〜50mm位まで計量して射出するパージに切り替えます。スクリュー先端、残留原料を押し出します。複雑な先端の構造は、前の原料が残りやすいです。逆止めリングを前後に動かすイメージで、10〜20回程パージします。

- 加熱筒の温度をPPの成形温度に変更する。

1‐② 温度帯の違う『原料換え』のパージポイント

温度帯の違う原料替えする時のパージはコツが要ります。

下記の通り、PCからABSに置き換える時の解説していきます。

| A.加熱筒に入っている原料 | PC(280〜320℃) |

| B.置き換えしたい原料 | ABS(190〜250℃) |

- 加熱筒温度を300℃の状態で、PCをなくなるまでパージします。

- 溶融温度の違いを補うため、温度設定の許容範囲をカバーできる材料PEを投入します。

通常、ポリエチレン(PE)、一般用ポリスチレン(GPPS)などが一般的です。 - 最初、背圧を高めにし、スクリュー前進限で回転を維持させ、スクリュー全体の原料をパージします。

- その後、背圧を低くし、計量値を30(20〜50)mm位に設定し計量と射出をくりかえし、スクリュー先端の原料をパージします。逆止リングを動かすことがポイントです。

- 加熱筒内がPEに置き換わったら、加熱筒温度をABSの成形温度に変更します。

- ABSを投入し、加熱筒内をPEがなくなるまでパージする。

2.『色換え』パージ

色換え時のパージポイントは、色の強さを意識しましょう。

黒が一番強い色です。(白も同様に強いです)

同じ温度帯の色換えパージは、3つに分けて解説していきます。

色換えパージのポイント

- 白以外の色→黒

白以外の色を成形している時は、そのまま黒色を重ねてパージすることで黒に置き換えられます。 - 白→黒(黒→白)

白から黒は、グレーになってしまいなかなか白色が抜けません。白色がすじになって残ります。パージ材で白色を抜いてから黒色を投入します。(黒→白も同様です。黒のすじが残ります。) - 色付き→白

さまざまな色付きから白にする時は、2同様に、一旦ナチュラルかパージ材に置き換えてから、白を投入しましょう。

温度帯の違う樹脂×色換え

温度帯の違う樹脂の色換えを、参考例を交えて解説します。

温度によって流れやすさが変わります。前後の樹脂の流れやすさを意識しましょう。

- ABSの黒(230℃)→PCの白(310℃)

次の樹脂が高温の時、次の樹脂の温度でパージします。前の樹脂はサラサラですので、比較的簡単に色換えが可能です。 - PCの黒(310℃)→PPの白(220℃)

次の樹脂が低温の時、前の樹脂温度でパージします。次の樹脂がサラサラなので、前の樹脂の色を抜きずらいです。

この時は、一旦パージ材で置き換えて、PCの黒を抜いて、温度を下げてからPPを投入しパージします。

3.『立ち上げ』のパージポイント

加熱筒内に高温のまま滞留している原料は、時間経過とともに熱劣化、熱分解が起こります。

この樹脂は、通常の流動より流れが良く(トロトロサラサラに変化)なり、そのまま充填すると、オーバーパックし金型を壊してしまうことがあります。

熱劣化した原料をパージングし、新しい原料と置き換える必要があります。基本的には、加熱筒内分の原料をパージすれば、成形スタートするには十分です。

注意ポイント

立ち上げ前にパージした樹脂に異常がある時

- 前の原料の色が残っている時

パージ量が不足しています。

・もう少しパージする

・ひどい時はパージ材を使用しパージします。 - 練り込み異物(黒色や茶色の炭化物)がある時

スクリューにこびりついた炭化物が剥がれ出ている状態です。

・パージ数を増やして量で排出する。

・パージ材でパージする。

・加熱筒を分解清掃する。

4.『チョコ停』時の パージポイント

異常発生や、金型清掃で、チョコ停する場合がありますね。

パージしないでそのまま再開すると、オーバーパックやショートが発生する事があります。金型の破損の危険があり、後処理も大変です。

チョコ停時は一旦可塑化装置を後退させて、パージをしましょう。

チョコ停時のパージポイント チョコ停スタートは、いきなり練り込み異物が出てくる事は少ないです。 【チョコ停時のパージ量の目安】 ただし、成形機の大きさや、使用している原料の種類によって大きく異なります。

5.『異物不良が多発』時のパージポイント

連続成形中に練り込み異物が多発した時は、一旦成形を中断してパージをします。

練り込み異物が、加熱筒内かそれ以外を確認する

加熱筒からの練り込み異物の特徴

- スクリューの圧縮部から供給部

- スクリュー先端の3点セットとノズル内側

パージして、ノズル先端方出てくる樹脂を確認します。この時、まだ出続けているようなら、パージ材を使用します。パージ材を使用しても改善しない時は、スクリュー分解清掃をします。

練り込み異物をよく観察しよう!

- 加熱筒内から炭化物は、黒の異物が基本です。(LDPEは茶色の異物)

- その他に要因がある練り込み異物

・原料ペレット自体に、砂が練り込まれていることがありました。(原料メーカーで原料作成した時の混入)

・ホッパードライヤーや粉砕機など装置からパッキンや粉砕刃が混入することがあります。

関連

パージ材の使い方を解説しています。

-

-

射出成形 パージ材とは? パージ材の正しい使い方と注意ポイントを解説

続きを見る

2.参考動画

パージの基本は、こちらから↓↓↓

■パージの基本■

パージ初期:背圧を高めにし、スクリュー前進限で回転を維持させ、スクリュー全体の原料をパージします。

その後:ノズル先端から出てくる原料を確認し、次原料に置き換わったら、背圧を低くし、

計量値を30(20〜50)mm位に設定し計量と射出を繰り返し、スクリュー先端に残る原料をパージします。

複雑な逆止リングの隙間に残る原料をかき出す為に、逆止リングを前後に動かすことがポイントです。