こんな方におすすめ

- 射出成形工場の自働化を【実現】したい

- どこからロボットや装置を導入するかわからない

- うちの会社このままでは。。。どうにかしたい

射出成形に限らず、日本の会社の9割以上は中小企業です。

そのどの企業にも共通する悩みが、原料費、光熱費、人件費の高騰です。この三重苦は、重く重く企業にのしかかってきます。

今後、少子高齢化やものが売れない時代は加速していきます。

会社が存続していくには、生産効率を上げたり、高付加価値なプロダクツ・サービスを開発したり、新しい販路拡大するなど施策が必要です。

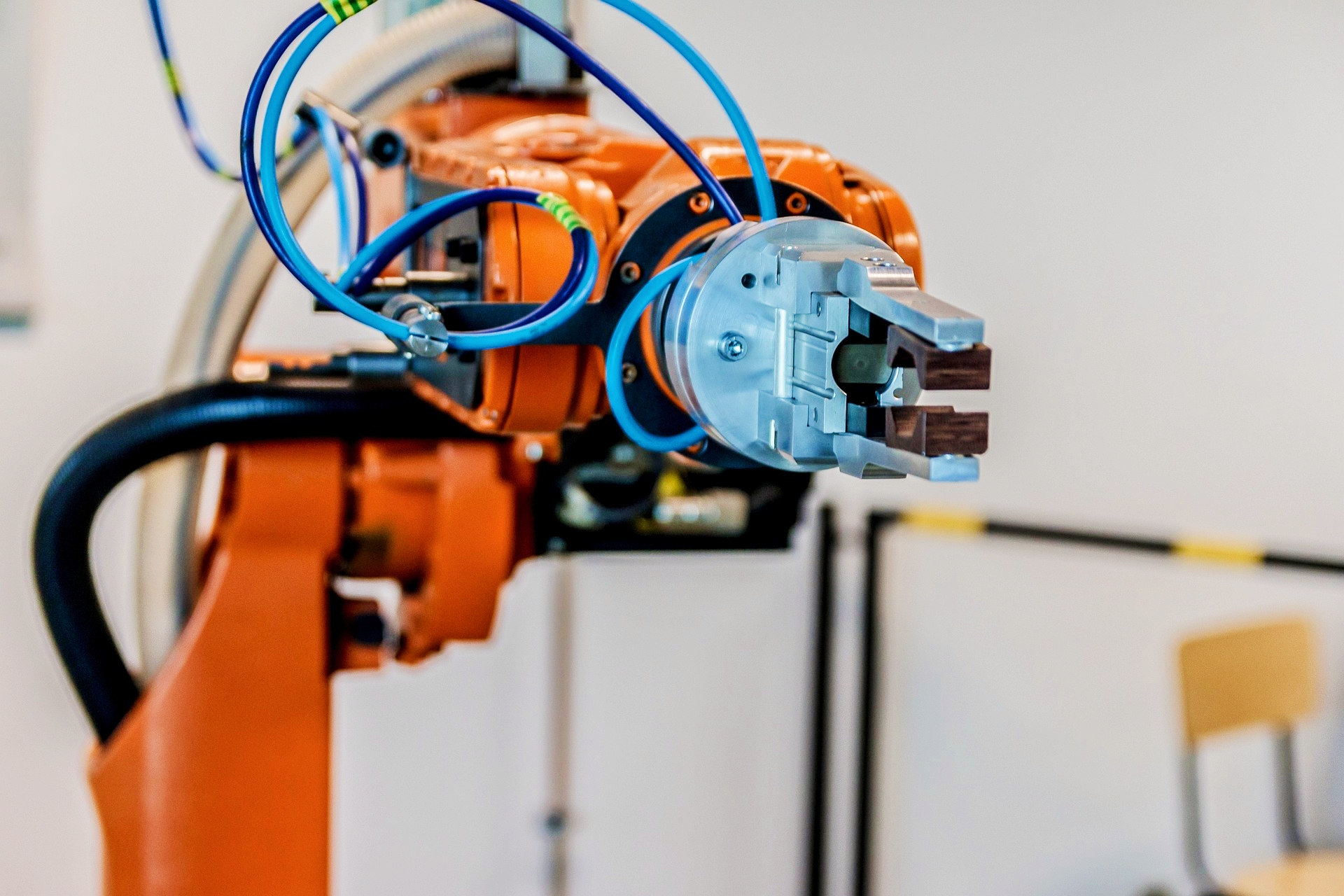

本日は、ロボット設備の導入支援サービスで日本のものづくりに貢献されているロボカルさんに、産業用ロボット導入ポイントをお伺いしました。

#PR #広告 #Sapoeted

目次

日本の工場で自働化が進まないのはなぜ?

全国の射出成形工場の抱える悩みは、3通りです。

①技術教育の不足または不適切

ものづくりに必要な専門知識やスキルを身につけるための適切な技術教育が不足している場合があります。教育環境の整備や専門教育の充実が求められます。

射出成形の技術を習得するには

- 基礎的な技術や理論を学ぶ

1~3年ほどの現場経験と講習会・セミナーなどを通して徐々に全容が見えてきます。 - 実践的な技術の習得

「なぜ?」を理解して、適切な処置ができるようになるまでには、業務経験やプロジェクトの参加、指導者や熟練者からの指導や指示が必要です。 - 専門分野の習得

さらに高度な技術や他部門を交えた技術協力は、さらに数年~十数年の経験が必要です。

工場全体を見渡す視野と、専門的な技術、他分野をまとめる能力が必要になりますね。

②人材不足と高齢化

ものづくりの現場では、熟練した技術者や経験豊富な職人の存在が重要です。しかし、人口減少や高齢化により、技術者や職人の人材不足が深刻化しています。

特に、地方都市では新材不足は大きな問題になっています。働き手、特に20代30代が集まりません。

③投資や設備の更新の難しさ

ものづくりの現場で新たな生産技術や設備を導入するには、投資や設備の更新が必要です。しかし、企業や現場の経営状況によっては、資金や時間が制約となり、新たな技術の導入が難しい場合があります。

限られた予算の中、どこから設備投資をしたらよいのか。という見極める力も問われます。

限られた予算の中でロボットを導入するコツ

限られた予算の中で自働化をする時に、まず考えなくてはいけないことは3つです。

自動化の効果的な選択

ロボットを導入する際には、どの作業やプロセスを自動化するかを慎重に選択しましょう。生産性向上や労働力の削減に最も効果的な作業や、品質向上に寄与する作業を優先的に自動化することが重要です。効果的な自動化の選択により、限られた予算を最大限に活用することができます。

柔軟性と拡張性を考慮

ロボット導入時には、将来のニーズや成長に対応するための柔軟性と拡張性を考慮しましょう。射出成形工場の生産ラインや作業プロセスが変化する可能性があるため、ロボットの機能や性能が柔軟に拡張できることが重要です。また、将来的な追加導入やアップグレードにも対応できるロボットを選ぶことが予算の有効活用につながります。

インテグレーションとトレーニングの重要性

ロボットを導入する場合、適切なインテグレーションとトレーニングが必要です。ロボットを周囲の設備や機械とシームレスに統合し、効率的な動作を実現するためには、専門のシステムインテグレーターやロボットメーカーとの協力が重要です。また、従業員にはロボットの操作やメンテナンスに関するトレーニングを提供することで、ロボットの効果的な運用が可能となります。

ものづくりのロボット導入事例

お餅作りロボット導入

高石餅屋(ロボカルウェブサイトから抜粋転用)

福岡県北九州市で110年以上続く高石餅店を経営する清藤さんは、5代目として事業を継承し、積極的な挑戦しています。

従業員の負担を減らすことが最大の課題であり、生産量の増加と人手不足からロボット導入を検討しました。

ロボット導入には約2年の準備期間がかかり、補助金申請や設備改修などの手続きが必要でした。レオン自動機(ロボットメーカー)との打ち合わせを通じてロボットのテストを行い、生産量の多さに驚かれたそうです。

ロボカル公式ウェブサイトから転用

導入後はロボットの性能に満足し、柔軟性や形状の調整が容易で従業員の負担を軽減できました。ただし、掃除やトラブル対応などの課題も発生し、通常は従来の機械を使用し、繁忙期にロボットを活用するようにしています。

清藤さんはカーボンニュートラルにも取り組んでおり、CO2排出量の削減やSDGs教育、地域連携などを行っています。

-

-

ロボット導入で生産性が向上、挑戦し続ける高石餅店の未来投資 | ロボカル

続きを見る

メガネフレームの研磨作業ロボット導入

金子眼鏡株式会社(ロボカル公式ウェブサイトから抜粋転用)

金子眼鏡株式会社は、アイウェアの企画・製造・卸および販売を行っている世界的に有名な眼鏡ブランドです。メガネフレームの研磨作業「磨き」の効率化を図るためにロボット導入を決めました。研磨作業は根気のいる作業であり、労働力の不足がありました。そこで、自動化による効率化を追求し、スキルが必要な工程に人員を充てることができるようになりました。

ロボット導入を検討する際に、ヤマハファインテックとの出会いがありました。展示会でグランドピアノの研磨作業を行っているロボットを見て、活用できると感じ、ヤマハファインテックに依頼しました。他のSier(システムインテグレータ)とも話し合いはしましたが、ヤマハファインテックの熱心な取り組みが決め手となりました。

ロボット導入には約半年かかり、補助金の活用も行いました。導入後、研磨だけでなく切削や搬送も自動化され、24時間体制で生産できるようになりました。現在はさらなるロボット導入を進めており、自社内でオフラインティーチングも行っています。

金子眼鏡は、人の代替としてロボットを活用するだけでなく、次の世代にそのノウハウを伝えることも重要視しています。彼らは人とロボットの棲み分けを考え、きめ細かい作業は人の手で行うとし、初期段階の作業をロボットに任せるというアプローチを取っています。

彼らの姿勢は、ものづくりに対して貪欲に向上し、最新の技術を取り入れながらも、人とロボットが共存する未来を見据えていることがわかります。今後も金子眼鏡によるロボット導入の取り組みが進んでいくことが期待されます。

-

-

フレーム磨き工程にロボット導入。世界的アイウェアブランドの挑戦 | ロボカル

続きを見る

ロボット導入のプロによる【ロボカル一日工場診断】

生産技術プロフェッショナルによる客観的な評価を通じて、協働ロボット、DXツール、RPAなどの最新技術を活用して現場の課題を解決することを目的としています。

経営層と現場の両方の意見をヒアリングし、会社の最適解を模索します。具体的な工場の理想像を具現化し、安定稼働まで並走します。

現場の共通の悩みとして、増産のために生産性を向上させたいが、自社だけでは限界を感じているという点が挙げられます。また、人手不足のため省人化を進めたいが、具体的な方法がわからないという問題や、適切な設備投資の判断がつかないといった課題も存在します。

ロボカル1日工場診断の流れ

ロボカル1日工場診断では、以下の流れで進行します。

- WEB面談により貴社の現状をヒアリングし、その後、1日工場診断を実施します。

- 診断では、経営層へのインタビューや現場の視察、現場管理者とのインタビューおよび意見交換が行われます。

- その後、ロボカル内で分析、評価、資料作成が行われ、最終的に1日工場診断結果の報告会が実施されます。

- 報告会では、課題の洗い出し、分析、評価結果の提示、および解決策の実行策の提案が行われます。

この提案のメリットは、客観的な視点から具体的な変革ポイントを洗い出せる点です。現場改善フレームワークに精通したスペシャリストが、QC 7つの道具、4M、IE、VE、ECRSなどのフレームワークに基づいて、適切な提案を行います。

さらに、生産性向上スキルを会社に蓄積することもできます。

プロによる分析方法や資料作成方法をOJT形式で学ぶことができ、現場の成長にも寄与できます。

お見積りキャンペーン実施中

当プラスチックファンを見て、

ロボカル一日工場診断のお見積りをしていただいた方の中から

抽選で毎月10組の企業様に、特別ノベルティをご用意しています。

ロボカルウェブサイトお問合せフォームのお問合せ欄に

【プラスチックファン見たよ】とお伝え下さい。

もしくは、お見積り担当者へ、口頭でお伝えください。

今後の励みにもなります。よろしくお願い致します。