目次

1.射出成形の工程

射出成形は、プラスチックを製造する主要な方法の1つです。

樹脂原料を溶かして金型に充填し、高圧で型締めした金型の温度を制御してプラスチック製品(成形品)を製造します。

射出成形にもいろいろな種類がありますが、樹脂原料を金型に注入する射出ユニットと、金型に圧力をかけて成形品を生み出す型締めユニットからなる点は、すべての射出成形機で共通しています。

射出成形に使われる金型は、溶かした樹脂原料を固めて形作るための部品です。

金型の設計や製作には費用がかかりますが、一度作ってしまえば、同じ製品を比較的低コストかつ短時間で大量に製造することができます。

このため、金型の設計と製造は非常に重要で、成形品に合わせて金属素材や金型の種類を適切に選んでいきます。

ポイント

参考:①金型の構造

金型にはいくつか種類があります。

最もオーソドックスな金型は、「2プレート金型」という2つの型板を合わせたものになります。

2つの金型を組み合わせた時にできる空洞に樹脂を流し込み、金型を冷やして樹脂を固化させることで、プラスチック製品を作ります。

この2つの型板は、固定側をキャビティ、可動側をコアと呼びます。

参考:②射出成形で使われる金型の大きさ

射出成形で使用される金型の重さは、小型成形機では、100~500 kg、中型成形機では、~1.5t、大型成形機では、5t以上と非常に重いです。

また、その金型を型締めする圧力は、100t~大型のものでは 1000t以上の力がかかります。

2.射出成形における、段取り換えの課題

このように1つの製品の製造が終了すれば、射出成形機から金型を外し、別の金型を取り付けることになります。

いかに段取り回数を少なくし、時間を短くするとこが利益の最大化に繋がります。

段取り換えの課題を下記に解説していきます。

①段取り替え時は、利益が出ない

射出成形機を稼働することで、成形品を生産し、売り上げになります。

段取り換えの停止している時間は、稼げません。

この停止時間を最少にして、いかに手早く生産を切り替えるかがポイントになります。

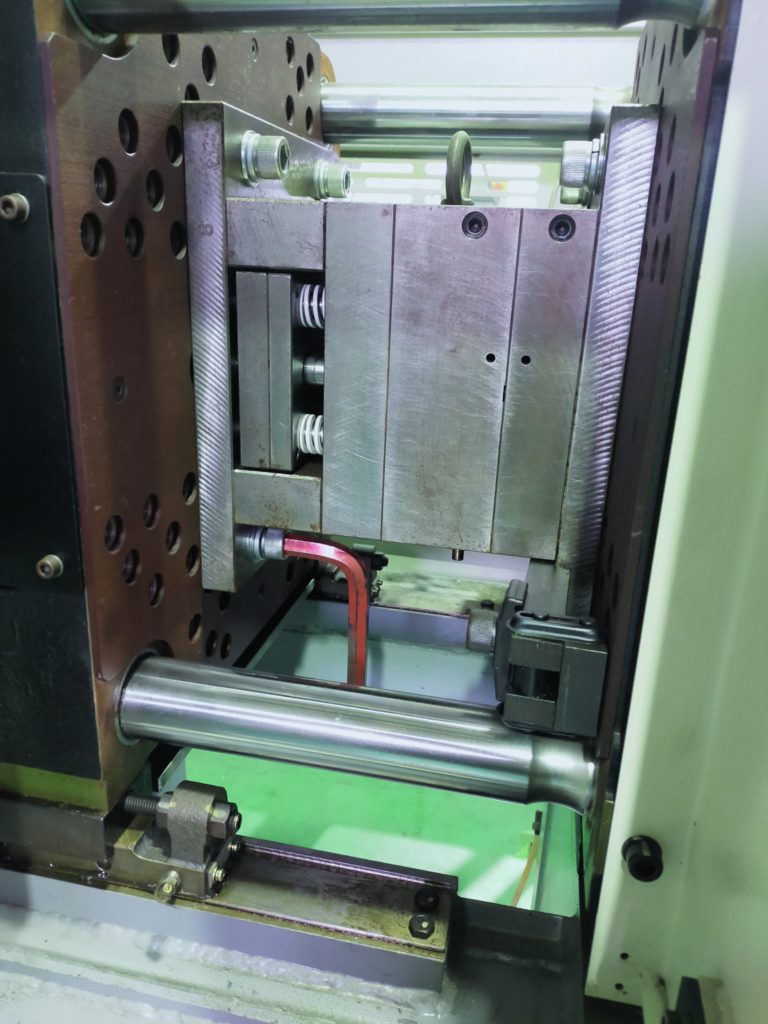

②金型取付は重労働

金型は大きく重いため、ダイプレートにしっかりとクランプしないと、ズレて金型がかじったり、最悪は落ちて壊れてしまいます。

基本的に、金型は、操作側4箇所・反操作側4箇所でクランプします。(大型金型は必要に応じてクランプを追加します。)

クランプは、レンチを使いボルトを締め込むことで固定します。

一日に何型も段取り換えがあるので、体力を消耗します。

また、大型金型になるほど締め付けトルクは大きくなるので、クランプ作業は重労働になります。

③金型固定ミスによる金型の破損や成形不良

この射出成形機への金型の取り付け作業と固定は重要で、金型の固定に失敗すると、成形品の寸法が変化したり、成形品にバリができてしまったりします(バリとは、樹脂が漏れて余分な部分が付いてしまうことを言います)。

また、金型のかじりや破損の原因になります。

このように、成形品の品質に重要な金型の固定ですが、金型の交換に手間取ると生産計画に影響が出ます。このため、正確かつ迅速な金型の交換と固定が重要です。

3.金型の固定方法

金型の固定には主に3種類の方法があります。

- ボルト締め

- 油圧クランプ

- マグネットクランプ

①ボルト締め

| 初期費用 | ★★★★★ | 安価で導入可能 |

| 段取り換え時間 | ★☆☆☆☆ | 時間がかかる 成形機サイズに比例する |

| 作業の難易度 | ★☆☆☆☆ | 作業の習熟度、金型によってバラバラ 難易度は高い |

| 標準化 | ★★☆☆☆ | トルクレンチで締め付け強さは標準化可能だが、ボルトの長さ選定や、クランプ位置は個人差あり |

ボルトクランプは、狭い機内でレンチを使ってボルトを締めるために手間と時間がかかります。

射出成形の基本的な金型取付方法です。

小型成形機(20~100t)、中型成形機(~450tくらい)は、手動クランプ方法です。

停止時間の最小化の視点で考えると、非効率です。

また、作業者の習熟度や、金型ごとの取付難易度が異なるので、標準化が難しい段取り方法です。

②油圧クランプ

| 初期費用 | ★☆☆☆☆ | 油圧ユニット、油圧クランプ一式は高額 |

| 段取り換え時間 | ★★★★☆ | 油圧クランプをレールに沿って金型まで近づける ボタン操作でクランプON‐OFF |

| 作業の難易度 | ★★★☆☆ | 金型の取付板の厚さによって使用可否を選定することは注意 |

| 標準化 | ★★★☆☆ | 標準化しやすい。 金型によって使用できないときは、ボルトクランプと兼用になる |

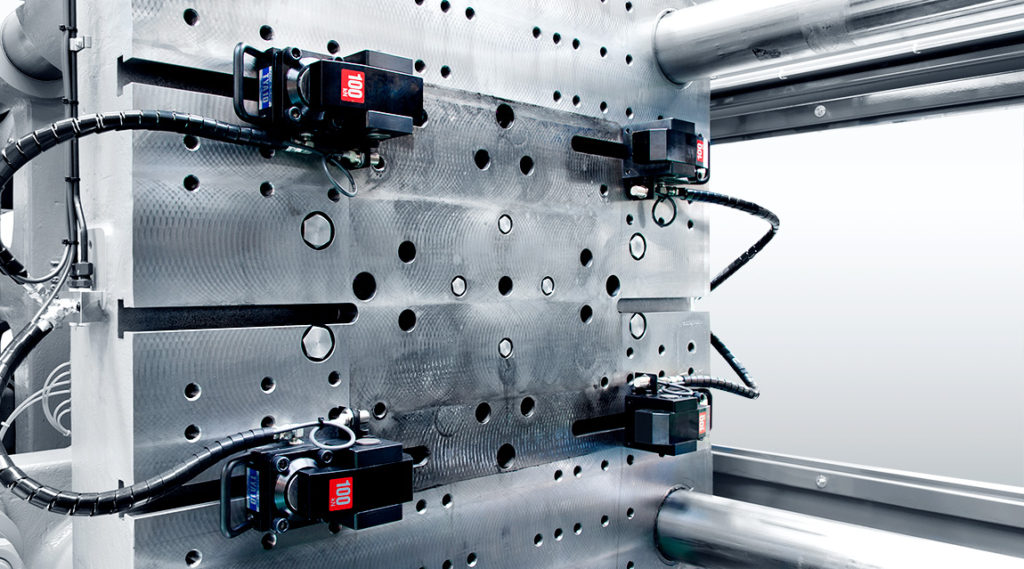

油圧クランプは、油圧の力で金型を固定するシステムです。

油圧クランプは、油圧クランプ本体に加え、油圧力を発生させるために、動力源やコントロールユニットを合わせた油圧ユニットを別途用意する必要があります。

この方法では、油圧配管から発生する強い油圧力を動力源として、強固なクランプ力(押し込み力)を得て油圧クランプ用機器を動作させ、金型を機械に固定します。

油圧クランプによる固定では、コンプレッサから送られた圧縮空気をパスカルポンプが強い油圧力に変換し、金型の固定に必要な力を生み出しています。

油圧発生に必要な圧縮空気を常に供給し続ける必要はなく、油圧が一定の強さに到達すると、圧縮空気の供給が停止されても加圧状態を保ち続けることができます。

一定の圧力に到達するまでの時間は1分間程度で、コンプレッサの消費電力もわずかなシステムになっています。

注意ポイント

油圧クランプは、大型成形機と相性の良い方法です。

金型の取付板の厚みによっては、クランプできないことがあります。

この様な時は、ボルト締めと兼用で使用します。

頻繁に型換えを行う金型は、取付板の厚さを一緒にすることが有効です。

③マグネットクランプ

| 初期費用 | ★☆☆☆☆ | マグネットクランプ固定側‐可動側。ユニットは高額 |

| 段取り換え時間 | ★★★★☆ | 水平を確認し、ボタンでON |

| 作業の難易度 | ★★★★★ | 簡単操作。ただし万もしの確認は必要。 |

| 標準化 | ★★★★★ | 標準化しやすい。 |

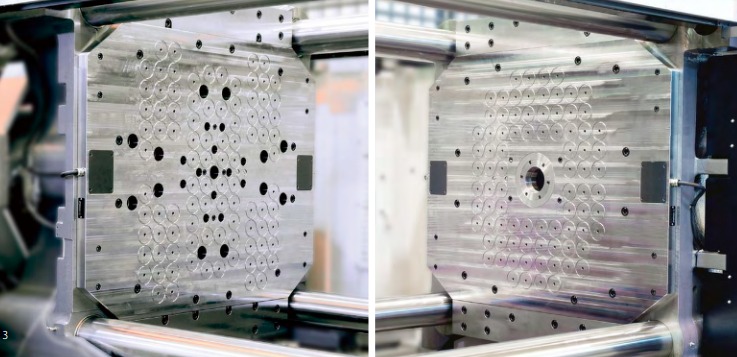

マグネットクランプは、名前の通り、磁力で金型を射出成形機に固定するシステムです。

マグネットクランプでは、強力な永久磁石(ネオジウム磁石・アルニコ磁石)で鉄を吸着・固定します。

通電によって磁力を発生させて固定しますが、通電は金型のクランプ・アンクランプ時(金型の着脱時)のみで、成形中に保持電力を必要としません。

このため、停電しても金型が落下しないという安全な設計になっています。

マグネットクランプのシステムでは、ボタンを押すだけで瞬時にクランプ・アンクランプができるため、金型の交換を効率的に行うことができます。

さらに、金型サイズの統一が不要であったり、油圧やエアを使用しないのでクリーンルームでも使用できたりするなどのメリットもあります。

成形機のダイプレートにマグネットクランプユニットを取り付けることになるので、マグネットクランプの厚み分、取り付けられる最大型厚と最大型開き量が狭くなります。

初期導入なら、成形機の型締めユニット延長が可能です。後付けだと、難しいです。

注意ポイント

①取付確認

金型クランプONの後、金型準備モードで型開きする時、クレーンを軽くかけながらちゃんと取り付いているか確認します。

②エジェクターロッドの選定

エジェクターロッド選定ミスに注意してください。エジェクターロッドが取出板を押す力で、金型が脱落することはありませんが、手間ですね。

このように、金型の固定は精密さと迅速さが求められる大事な作業ですが、新しいシステムの登場によって作業の効率化が達成されています。メーカーは、さらに磁力の数値化や可視化、耐久性の向上、金型の異常検知機能の付与、リモートシステムによるクランプシステムの診断機能の追加など、製品のさらなる機能向上を試みています。