こんな方におすすめ

- 射出成形における 協働ロボット活用事例を知りたい

- 協働ロボットのメリットを知りたい

- どんな作業を協働ロボットに任せられるか知りたい

プラスチックは、身の回りのあらゆる製品に使われています。

指先に乗る部品からロケットや飛行機などの大型部品まで、プラスチック製品の製造は、顧客の膨大なニーズに応える必要があります。

これらの多種多様なプラスチック製品を生み出すのが、射出成形機ですが、操作やメンテナンスなど、熟練の技術が必要です。

射出成形業界は、人手不足や、原料、光熱費などの製造コストの高騰を受け、今までのようにものづくりをしていては、利益が残らない不採算事業になってしまいます。

中長期的な計画を立てて、自働化、高効率化へのシフトチェンジが待ったなしの状況にあります。

本日は、射出成形加工における協同ロボットの活用事例を深掘って解説していきます。

目次

1.射出成形工場で、協働ロボット導入が急がれている理由

射出成形工場をはじめ多くのものづくり工場で「自働化・高効率化」が叫ばれています。

おおきなポイントは3つです。

「なぜ、自働化がせかされているのか?」

導入理由を深掘っていきます。

□ものづくりの仕組みを変えないと、利益が残らないため

時代の変化により、ものが溢れ、求められる品質は上がり、簡単なプラ製品を製造していては、利益が残りづらい状況です。

射出成形は、同じデザインの商品を大量に生産することが最大のメリットです。

しかし、ものが売れない時代において、射出成形加工で稼ぐには、いかに製造コストを抑えるかがポイントになります。

製造コストを抑えるには...

大枠で下記のステップで改善していきます。

- 製造にかかるコストを洗い出し

- 現状を知る

- ECRSの法則に則って工程を最適化する

- ロボットやIT技術に任せる

□技術の育成には、時間とお金がとてもかかるため

ロボット操作は、別スキルと考えるべき

射出成形機を使ってプラスチック製品を生み出すのは、プラスチック製品製造工と呼ばれる技術者です。

プラスチック製品製造工は、射出成形機への金型の取り付けや、原料の投入、成形条件の調整、製品(成形品)の取り出し、機械のメンテナンスなどを行うため、仕事は多岐に渡ります。

これらの技術は一朝一夕で身につくわけではありません。射出成形機を扱うには資格は必須でありませんが、危険を伴う作業であるため、一定期間のトレーニングが必要です。また、プラスチック成形技能士などの国家資格もあり、3級から最上位の特級まであります。

プラスチック成形技能士は、1級で実務経験が7年以上、特級では1級合格後にさらに実務経験が5年以上と、非常に取得が難しくなっています。このように、プラスチック成形の技術は、長年の経験と実績が必要な高度なものとなっています。

一人前になるまでに

- 中級者:2~5年

- 上級者:5~10年

免許は不要ですが、専門的なスキルを要するため、成長するまでに経験と長い年月が必要。

射出成形には高度な技術が必要ですが、プラスチック製品製造工は、売り手市場の労働環境です。自社が必要なプラスチック製品製造工が見つかるとは限りません。また、危険で重労働を伴う作業も多いことから、一部の作業をロボットで代替することが求められています。

さらに自働化を進めるとなると、ロボット操作の技術習得が必要です。

「ロボットを導入しました。さぁどんどん使いましょう。」と言われても、実務に追われて、ロボット活用まで手が回らず、ロボットは休止状態なんとこともよく聞きます。

ロボット操作を日々積み重ねることで、技術者のロボットスキルに比例して、ロボットに任せられる仕事の幅が増えていくものです。

□人が集まらないため

今まで大量の人でこなしてこれた仕事ですが、今後はその仕事がこなせなくなると予想されています。

就労世代の減少はどんどん加速していきます。

パートや、アルバイト求人をしても、応募自体がとても少ないです。

派遣会社に依頼しても、人がいない状況です。

求人者は、割の良い仕事を選びます。

- ものづくりに人が集まらない

- 集めるには高いコスト➡採算が合わない

- 深夜休日の割増では、生産できない

人で補えないものづくりは、システムを変えなくてはいけません。

2.協働ロボットの得意な作業

協働ロボットの得意なことを少しづつ

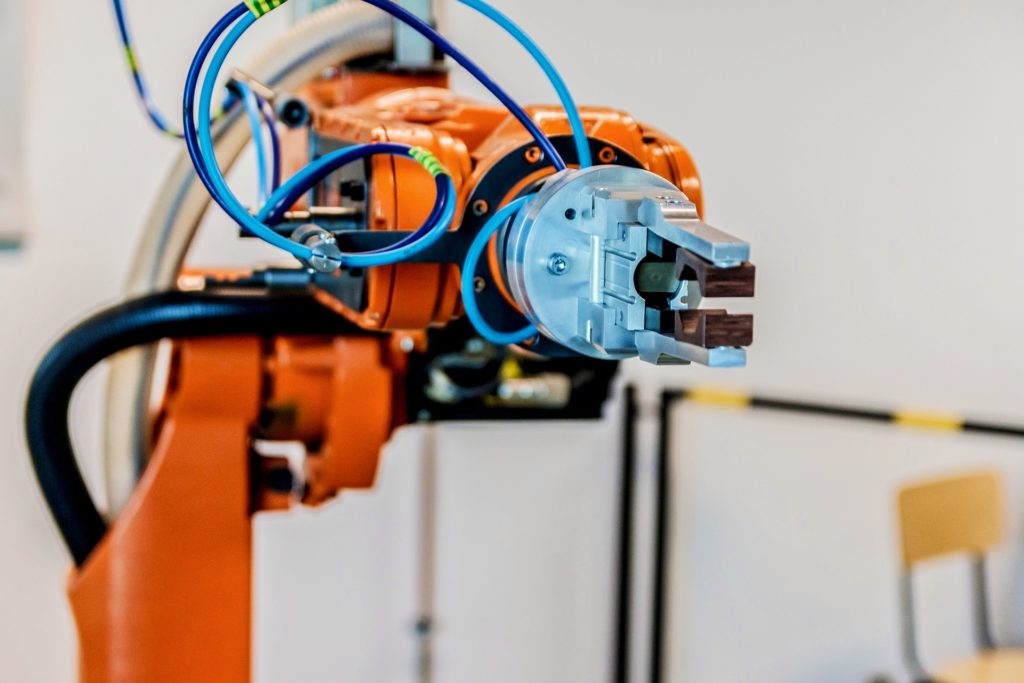

一般的に、機械の工程の一部を代替して働くロボットは、協働ロボット(協働ロボ)と呼ばれています。

協働ロボットは低出力なので、安全柵は不要です。万が一人がぶつかっても緊急停止します。

ライン作業や、繰り返し作業に向いています。

協働ロボット 得意な作業

- 繰り返し動作

検査やピッキングなどの反復作業が得意です。 - 単純作業

低出力なため、複雑な作業を1タクト中に完結できません。簡単な作業が得意です。 - フレキシブルな動作

多関節ロボットなので、ワークを回転したり、持ち替えることができます。 - カメラ認識

アーム先端や、別置きのカメラのデータに応じて合否判断ができます。

3.射出成形における 協働ロボット活用事例

インサートや取出し、外観検査などが得意です。

射出成形機は、原料からプラスチック製品を生み出す機械で、基本的には以下の工程になっています。

- プラスチック原料の補充や部品のセット

- 可塑化(プラスチック原料を加熱によって溶かすこと)

- 射出・保圧(溶けた原料を金型に注入し、成形のために圧力をかけ続けること)

- 冷却(金型に注入された原料を固める工程)

- 型開き・突き出し・取り出し(冷却後に金型を開いて、成形品を取り出すこと)

- 外観検査・組み立て(人の目によって外観検査され、人の手で組み立てされます)

これらの工程のうち、2〜4は射出成形機が行いますが、5は取出し機が担当し、1、6は多くの場合、人の手によって行われます。

このため、1と6について、協働ロボを利用した自動化が試みられています。

□ 部品のインサート

1の工程では、協働ロボは、「インサート成形の自動化」によく使われています。

インサート成形とは、射出成形法の1つで、金属などのインサート品と樹脂が一体となった成形品を作り出すことを言います。

インサート成形では、射出成形機の金型に、インサート品をばらつきがなく正確に配置する必要があります。

インサート成形の協働ロボは、隣の装置からベルトコンベアなどで流れてきたインサート品を、多関節ロボットが画像認識で取り出して、金型に配置します。これにより、個人差によるばらつきが低減し、成形品の品質を安定化させることが可能となります。

□ 取出し工程は すでに直交ロボットが担っている

5の工程は金型内で固まった成形品を取り出す作業ですが、ここでは直交ロボットや首振りロボットが導入されています。

産業用ロボットに分類されるロボットです。

海外では多関節の産業用ロボットが使われていることも多いです。

これらは取り出しロボットと呼ばれており、現在ではほとんどの射出成形機に搭載されています。

取り出しロボットには、取り出しスピード、精度、耐久性、操作性(ユーザーインターフェイス)などが求められいます。取り出しロボットを販売する各社は、低価格の取り出しロボットから高価格のハイエンド取り出しロボットまで、様々なラインナップを揃えています。

取り出しロボットには、成形品を金型から取り出すだけでなく、次の工程へと受け渡しを行う機能を有しているものもあります。

多関節ロボットの違い

- 産業用ロボット

高出力で高速運転が可能。安全柵が必要です。 - 協働ロボット

低出力のロボット。人間の隣で作業が可能です。誤ってぶつかっても停止するので安全です。

□ 外観検査やピッキング

6工程において、協働ロボットの活用事例が増えています。

繰り返し動作に強い協働ロボットは、射出成形のタクトにぴったりです。

1サイクル約20秒の内に、カメラによる外観検査、ピッキング作業を行います。

特に、協働ロボットの操作設定は、ダイレクトティーチングと呼ばれる直感的に操作設定ができるプログラムを採用しているため、ロボットプログラミングの知識がないオペレーターが簡単に段取り準備できます。

4.まとめ

このように、射出成形において、様々な協働ロボが導入されています。

協働ロボの導入には初期投資が必要ですが、作業工程の効率化や時間短縮、人員配置の削減、作業員の安全確保、長期的な低コスト化などが可能となります。

射出成形に関連する協働ロボは次々と新製品が発売されており、多くのメーカーが技術を競い合って、製造現場に新しい技術を提供しています。