こんな方におすすめ

- 射出成形のデジタル化を知りたい

- 射出成形工場で活用できるIoTって何があるの?

- デジタルは良くわからないので、丁寧に解説して欲しい。

射出成形は、金型によるプラスチックの成形法の1つです。

加熱して溶かしたプラスチックの原料を金型に注入し、冷却後に金型から取り出すことで、プラスチック製品を成形することができます。

射出成形は、原料を溶かす、充填、冷却、取り出すなどのプロセスから構成されており、これら一連のプロセスによって、多種多様なプラスチック製品を生み出すことができます。

射出成形を行う機械は、射出成形機と呼ばれます。

射出成形機は、原料を溶かしてから最後の取り出しまでを1台で処理することができる機械です。

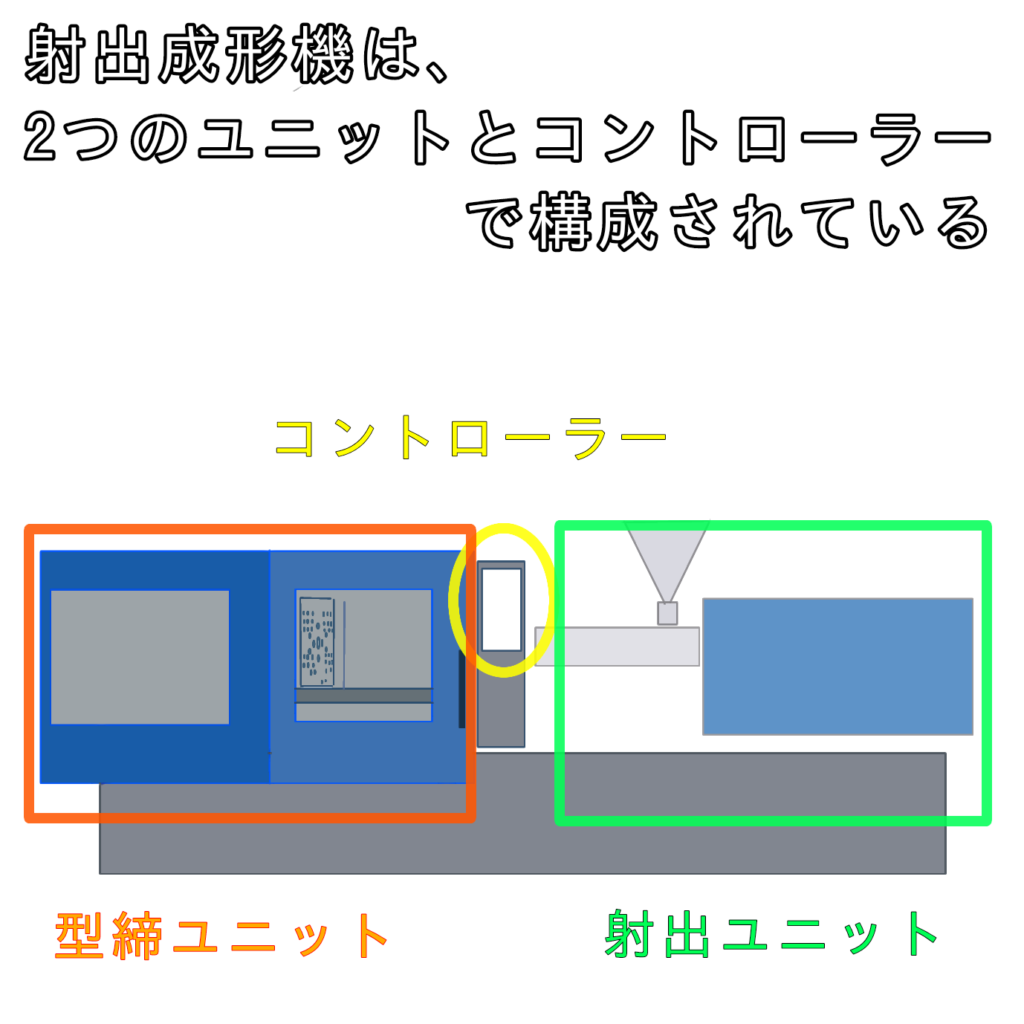

射出成形機は、機械の大小にかかわらず、射出ユニット、型締めユニット、コントローラーの3つの装置から構成されます。

射出成形機の3つの装置

- 射出ユニット

プラスチック原料を投入するホッパー、原材料を加熱するためのシリンダー、ノズルなどからなります。 - 型締めユニット

金型の開閉や突き出しを行い、充填した樹脂を冷やし固める役割です。 - コントローラー

これらの成形条件を制御する役割です。

射出量や射出速度、圧力、シリンダー温度の条件を設定して制御する部分です。

近年では、自動化や効率化、省エネルギー化を達成するために、射出成形機のコンピュータ制御が必須になっています。

さらに、ネットワークを駆使して金型の状態や射出成形情報を管理したり、射出成形機のメンテナンス時期を予測したり、AIによって良品条件を算出するなど、射出成形機のIoT(Internet of Things)化が進められています。

射出成形業界におけるIoT事例をご紹介していきます。

IoT×金型

サステナブルな取り組みの中で、植物由来プラスチックの製造に関する課題を、IoT化によって解決する取り組みが盛んです。

植物由来プラスチックでは、従来の石油由来プラスチックに比べ、強度が弱い、原材料費が高い、調合割合の調整が必要といった課題があり、射出成形の条件設定が難しくなっています。

この条件設定の難しさを解決するために、金型内部の状況を把握する「IoT金型」を開発されています。これは、金型に設置されたセンサーによって、温度・圧力・流量などをリアルタイムでモニタリングすることができる仕組みです。

様々なデータを収集したのち、AIによって射出成形のパラメータを最適化することで、システムの効率化や材料特性の把握が可能となりました。さらに、これらの情報をクラウドによるネットワークで管理し、金型や射出成形機のメンテナンス時期を予測して、生産性の向上にもつなげています。

IoT×射出成形機

射出成形機をはじめとする各種工作機械のIoT化が進んでいます。工作機械の見える化とデジタル化から始め、以下の5つのステップに分けてIoT化を実装されています。

step

1機械にセンサーを取り付けてデータをデジタル化する

step

2デジタル化したデータをサーバーに集める

step

3集めたデータを人が分析して活用する

step

4データを自動的に分析できるようにする

step

5分析結果を自動的にシステムの動きに反映する

各射出成形機メーカーは、生産管理システムを開発しています。これは、成形工場の品質管理と生産性の向上を目指したものです。

これらのシステムでは、LAN回線によって多数の射出成形機をリアルタイムでモニタリングし、生産状況の監視、品質データの蓄積と分析、成形機の稼働状況や樹脂ロットの監視などを行うシステムです。これによって、市販のパソコンを使って成形現場の情報を集中管理することが可能になっています。

こうしたIoT化は、プラスチックを製造するメーカーの努力によって行われてきましたが、コンピューターシステムの複雑化に伴い、自社のみで対応することが困難な場合も多くなってきました。そこで、製造現場のIoT化を専門的に担うソフトやソリューションが提案させています。

IoT×工場

製造現場の孤立したシステムをネットワークで統合する「スマートファクトリー」の実現が進んでいます。

これにより、情報のリアルタイム性の向上や、管理情報の共有化・一元化を進めることが可能になってきました。

成形工程においては、金型や温調機に設置したセンサーからデータを取得し、成形工程の見える化が可能です。

これらのシステムによって、成形品1個に対する成形条件と品質データを記録し、データ解析をすることによって、良品となる成形条件を導き出すことできるようになりました。

このようなスマートファクトリーでは、成形の管理工数の削減、ショットごとのバラツキの把握、成形品の品質と成形条件の関係性の解明などが可能となります。

IoT×ペーパーレス

製造現場のペーパーレス化が進んでいます。

業務改善のためにペーパーレス化を推進し、タブレットやスマートフォンでさまざまな情報管理を行います。

これにより、帳簿、出勤・作業記録、品質管理など、従来は紙の書類で行われていたものがデジタル化され、紙を使わずに実行できるようになってきました。このようなシステムでは、紙の使用量だけでなく、捺印、連絡のメール、状況把握のための移動などの作業も削減することが可能となります。

インダストリー4.0(第4次産業革命)

このように、射出成形の現場においてIoT化が進められており、これは、インダストリー4.0(第4次産業革命)と呼ばれる製造業の改革の流れに沿ったものです。

インダストリー4.0では、ITの導入によって工場の自動化、データの自動収集、データを活用した生産性の向上、AIによるオペレーションの実現などが達成できるとされています。

IoT化はメリットが多い反面、悪意のある攻撃やコンピュータウイルスの侵入を防ぐための情報セキュリティシステムを導入しなければならないことや、製造現場での情報教育が必要であるなどの課題もあります。

しかし、射出成形の現場でのIoT化は世界的な流れであり、各メーカーはこの新しい技術の導入を求められています。

これにより、射出成形が、職人の技に依存しないものづくりとなる可能性があります。