技能検定 射出成形作業 学科試験で問われる

品質管理の知識をまとめています。

品質管理の用語は耳なれないものが多く、

図表やグラフなど似ていて覚えずらいです。

今回は学科試験、試験項目の細目ごとに解説していきます。

1.規格限界

「規格」とは

「規格」とは、言い換えれば【基準】のことです。

「購買仕様書(客先要求)」や「ISOの取り組み」などで決められた「規則」や「仕組み」とも言えます。

例えば

・成形品の検査規格

・成形室の環境規格

・製造工程の管理規格 など

「規格限界」とは

「規格」には、各項目ごとに管理幅が設定されます。

例えば

・成形品の全長は、1.0mm以上2.0mm以下とする。

・成形室の温度は、2回/日の頻度で測定する。など

規格限界とは、許容できる限界値(上限下限、頻度など)を規定することです。

例「成形品の検査規格」

下表内の「判定基準」が限界規格にあたります。

検査項目ごとに判定基準が設定されており、

3 汚れは、0.3㎟未満が適合 / 0.3㎟以上は不適合となります。

| 検査項目 | 判定基準 | 検査具 | 検査要領 | |

| 1 | 虫、金属片 | あってはならない | 目視 | |

| 2 | ショート | あってはならない | 目視 | |

| 3 | 汚れ | 0.3㎟未満 | 目視 | きょう雑物測定図表

※1参照 |

| 4 | ばり | 0.2mm未満 | 目視 | マイクロスコープ |

※1「きょう雑物測定図表」とは

国際規格である『ISO5350 Pulps-Estimation of dirtand shives』に対応した『JISP8208パルプ―きょう雑物測定方法』に用いられるもの。

透明フィルムに実寸大のプリントがされており、大きさの比較検査に使います。

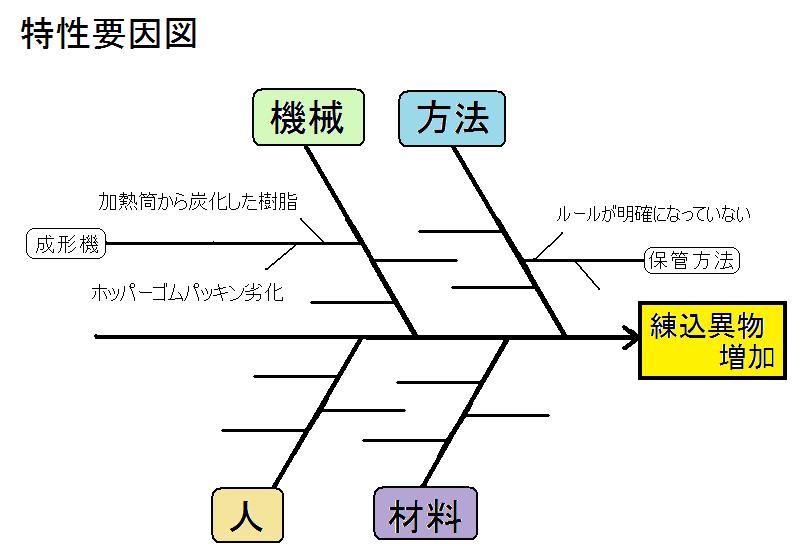

2.特性要因図

「特性」と「要因」とは

- 「特性」とは、現在見えている【結果】。

- 「要因」とは、その結果をもたらすのに【影響を与えた要素】。

「特性要因図」とは

魚の骨図とも呼ばれます。背骨、大骨、小骨と「要因」ごとに図にしていき、潜んでいる問題点をあぶり出すのに用いられる手法のことです。

各「要因」は、4M「人」「機械」「材料」「方法」や、「環境」を大骨とすると考えやすいでしょう。

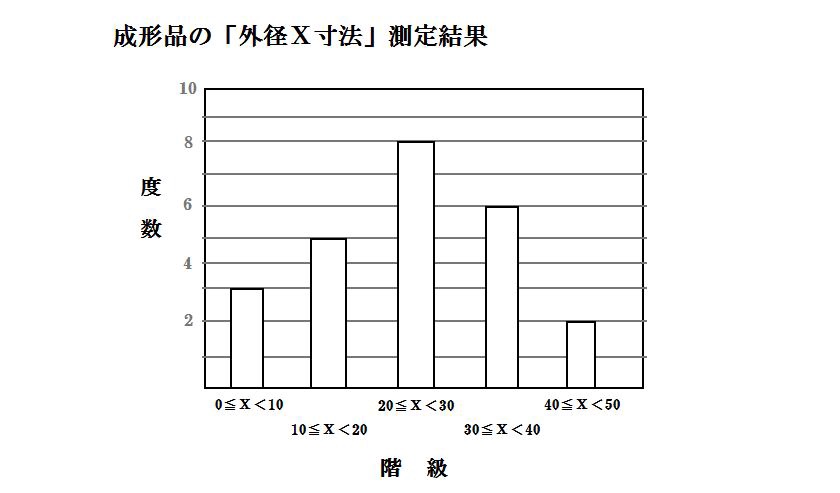

3.度数分布

「度数」と「分布」とは

「度数」とは、【いくつあるか】ということです。

「分布」とは、【散らばり】のことです。

「度数分布」とは

階級別に「度数(いくつ)」と、その「分布(散らばり)」を表にしたものです。

例)度数分布表

成形品の「外径Ⅹ寸法」測定結果

| クラス | 階級 | 度数 | 相対度数 |

| 1 | 1≦Ⅹ<10 | 3 | 0.13 |

| 2 | 10≦Ⅹ<20 | 5 | 0.21 |

| 3 | 20≦Ⅹ<30 | 8 | 0.33 |

| 4 | 30≦Ⅹ<40 | 6 | 0.25 |

| 5 | 40≦Ⅹ<50 | 2 | 0.08 |

| 24 | 1.00 | ||

※相対度数とは

全てのデータに対して、各階級にどのくらい「分布」しているかを表したものです。

4.ヒストグラム

「ヒストグラム」とは

度数分布表を「グラフ」にしたものです。

例)ヒストグラム

成形品の「外径Ⅹ寸法」測定結果

縦軸は度数、横軸は階級になります。

5.正規分布

「分布(散らばり)」の中で、一番よく使われるのが「正規分布」です。

「正規分布」とは

平均を中心に左右対称に裾野をもつ釣鐘や富士山の形をした分布になります。

私たちの生活の中でもこの正規分布に当てはまる事象はたくさんあります。

- 1年1組男子児童の身長

- 期末テストの結果 など

※偏差値も正規分布にあたります。

平均を50、標準偏差を10とした時に偏差値は正規分布になります。

例2)射出成形工場で例をあげれば

<バリ取り工程>

・作業者別の作業時間

・バリ取りミス件数 など

人、成形機、原料、作業方法など基本的に誤差があります。

「誤差がある事象は正規分布になりやすい。」ということです。

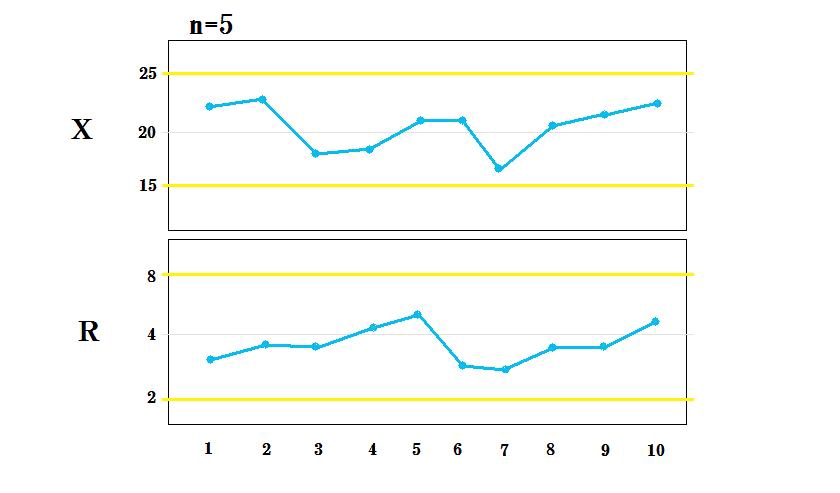

6.管理図

管理図とは

管理図は、製造工程において安定した状況かどうかを判断する図です。

2種類の「ばらつき」

同じ人、同じ機械、同じ材料、同じ方法で製造しても、「ばらつき」が生じます。

1.偶然のばらつき

2.なんらかの原因があるばらつき

管理図は「ばらつき」方から、その種類を判定することができます。

いろいろな管理図

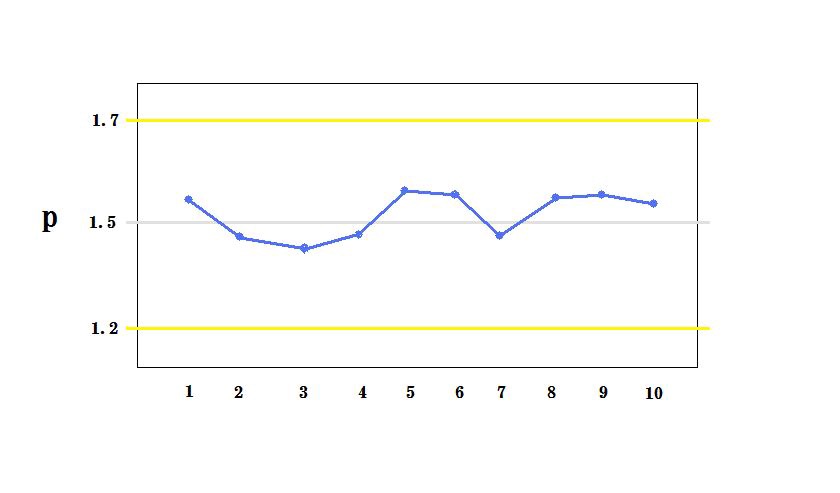

(ⅰ)X-R(平均値ー範囲)管理図

Xは平均値、Rは範囲です。時系列にデータを入力していき、管理限界線の中に入っているか。また、そのデータの並び方が安定しているかどうかを判断することができます。

平均値Xが、黄色の上下の管理限界線中に入っていることが確認できます。

また、測定値の範囲Rも、上下の黄色の管理限界線中に入っています。

この様な図では工程が安定していると判断できます。

(ⅱ)p(不良率)管理図

時系列に不良率のデータを入力し、上下の管理限界線の中にはいっていることで管理することができます。

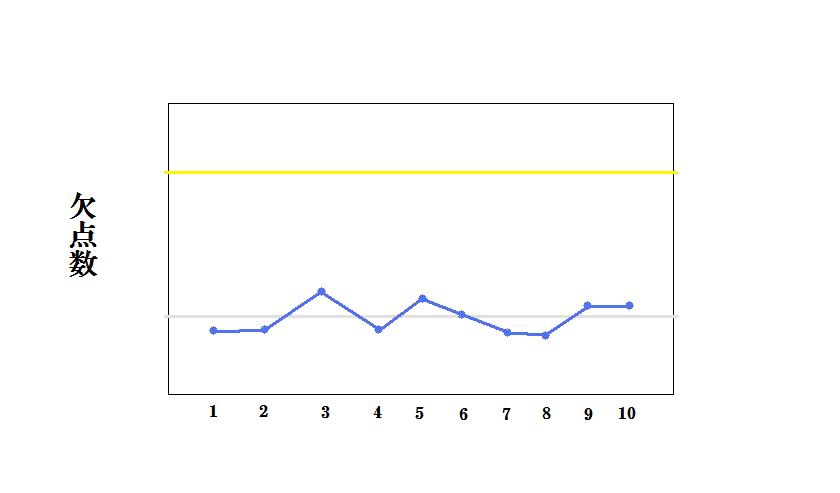

(ⅲ)c(欠点)管理図

条件において欠点数の数値を入力し、欠点数の限界値を超えないことを確認できます。

例えば、成形品検査における「落下による欠品」図。

(ⅳ)np(不良個数)管理図

不良個数のデータを図にしたもので、上下の管理限界線内に入っていることを工程管理します。

7.抜取り検査

抜き取り検査とは

- 製品の全数が多すぎて検査できない場合(コストがかかり過ぎてします。)

- ある程度の不良や不具合が容認できる場合

一定数を抜き取り、検査を行います。

抜き取り検査の基準は、客先要求事項などにより決まります。

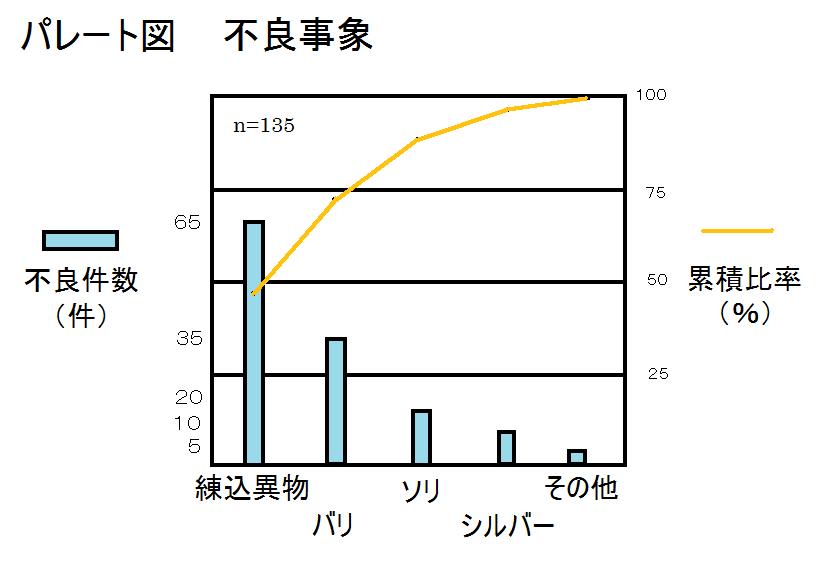

8.パレート図

パレート図とは

パレート図とは、2種類のグラフを合わせたものです。

- 値が降順にプロットされた棒グラフ

- その累積比率を表す折れ線グラフ

棒グラフで、項目の大きさがわかります。

折れ線グラフで表す累計比率の考え方が少し複雑です。各項目を割合(%)にして、順に合計していきます。

「不良事象」のパレート図を作成してみましょう。

↓の度数分布表を基に作ります。

| 不良事象 | 不良件数(件) | 不良比率(%) | 累計比率(%) | |

| 1 | 練込異物 | 65 | 48 | 48 |

| 2 | バリ | 35 | 26 | 74 |

| 3 | ソリ | 20 | 15 | 89 |

| 4 | シルバー | 10 | 7 | 96 |

| 5 | その他 | 5 | 4 | 100 |

(ⅰ)まずパレートの軸に何を表示するか決めます。

【横軸】

不良事象を項目別に並べます。

【縦軸】

・左側の目盛りで「各不良件数」を表します。

・右側の目盛りで「不良項目の累計比率」を表します。

(ⅱ)各不良事象の不良件数と、累積比率を入力していきます。図中の【n=135】は、不良合計数です。