プラ太郎@特級プラスチック成形技能士

- 一部上場企業 射出成形工場勤務

- 実家は、成形機販売商社で機械メカニック

- 2級 1級 特級 全て1発合格

- 特級取得 35歳。県内1位表彰

- 2017年から射出成形の情報発信をコツコツ継続中

お取引先:ミスミ様(記事寄稿、写真動画提供)MAZIN様(記事寄稿、技術提供)日刊工業新聞社様(『型技術』寄稿)、RX Japan様(展示会インタビュー、セミナー登壇)

目次

射出成形における成形不良 不良別に発生要因と対策を解説

成形不良の種類ごとに、発生要因を3つにわけて詳しく解説しています。

- 成形機・成形条件

- 金型

- 原料

1.ショートショットの発生要因と対策

溶融した樹脂が金型内で、完全に充填されないまま、冷却固化してしまう事象。

製品の一部が欠けてしまっている不良です。射出圧力不足や、充填不足が原因です。

ショートショット不良 成形機・成形条件による要因と対策

| 成形機・成形条件による要因 | 対策 |

| 計量不足 | 計量を増やす |

| 射出圧力が低い | 射出圧力を高める |

| 射出速度が遅い | 射出速度を上げる |

| 加熱筒温度が低い | 加熱筒温度を上げる |

ショートショット不良 金型による要因と対策

| 金型による要因 | 対策 |

| ガス逃げ不良 | ガスベントを清掃する |

| ゆっくり充填し、ガス逃げを良くする | |

| 金型温度が低い | 金型温度を上げる |

| ゲートバランスが悪い (多点ゲート型) |

ゲートバランスを再設計 |

ショートショット不良 原料による要因と対策

| 原料による要因 | 対策 |

| 原料ロット変更(MFRの違い) ↳流れが悪くなった |

射出圧力を上げる |

| 射出速度を上げる | |

| 加熱筒温度を上げる | |

| 金型温度を上げる |

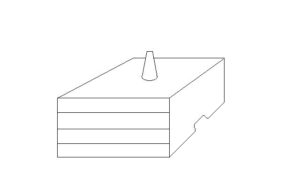

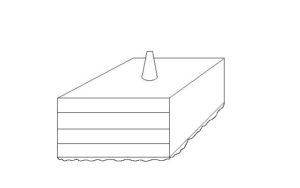

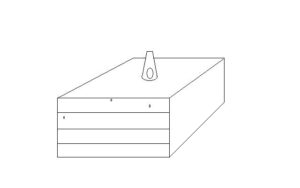

2.バリ不良の発生要因と対策

金型のキャビコアの合わせ面(PL)、入子、エジェクターピン等の隙間に溶融樹脂が流れ込み、製品に余分なマクが張り出る事象。

過充填や、金型の消耗が原因です。

バリ不良 成形機・成形条件による要因と対策

| 成形機・成形条件による要因 | 対策 |

| 計量が多い | 計量を減らす |

| 射出圧力が高い | 射出圧力を下げる |

| 保圧が高い | 保圧を下げる |

| 保圧時間が長い | 保圧時間を下げる |

| V-P切換え位置が遅い | V-P切換え位置を手前にする |

| 加熱筒温度が高い | 加熱筒温度を下げる |

| 型締力不足 | 型締力を上げる |

バリ不良 金型による要因と対策

| 金型による要因 | 対策 |

| 金型の合わせが悪い | 合わせの修正 |

| 金型の合わせ面(PL)の当たり不一致 | 当たり修正 |

| 摺動部の摩耗 | 痩せた部分を溶接し、加工し直し |

| 入れ子の摩耗 | 入れ子の修正か再作成 |

| 金型のメンテナンス不足 | 定期メンテナンスの強化 |

バリ不良 原料による要因と対策

| 原料による要因 | 対策 |

| 原料ロット変更(MFRの違い) ↳流れが良くなった |

射出圧力を下げる |

| 保圧を下げる | |

| 保圧時間を下げる | |

| 金型温度を下げる | |

| 粉砕材の含有量変更 ↳粉砕材の割合が減り、樹脂密度が上がった |

混合比の確認 |

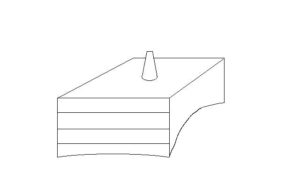

3.ヒケ不良の発生要因と対策

成形品の肉厚部や、流動末端で、製品表面が凹んでしまう事象です。

ヒケは成形不良の中で最も多く発生し、解決するのはなかなか難しい。

原因は、樹脂の収縮と充填不足です。

【収縮によるヒケのメカニズム】

- 樹脂が、金型内に充填される

- 金型に接している表面から固化が始まる(内側は熱いまま)

- プラスチックの収縮する性質により、内側の熱い樹脂が収縮する

- 表面が凹む

【充填不足によるヒケ】

収縮しにくい原料でも、単純に充填不足ではヒケてしまいます。

【ヒケの対策】

- 収縮分を補う様に、保圧を十分にかける。

- 冷却時間を長くすることで、表面の固化を強くする

ヒケ 成形機・成形条件による要因と対策

| 成形機・成形条件による要因 | 対策 |

| 射出圧力が低い | 射出圧力を上げる |

| 保圧が低い | 保圧を上げる |

| 保圧時間が短い | 保圧時間を伸ばす |

| V-P切換え位置が早い | V-P切換え位置を遅くする |

| 冷却時間が短いとスキン層が薄く収縮力に負けてしまいます | 冷却時間を伸ばす |

| ノズル先端の潰れによる圧力損失 | ノズル先端を確認し、手直しする |

ヒケ 金型による要因と対策

| 金型による要因 | 対策 |

| 金型冷却が不均一 ↳金型回路の詰まり |

水管内のエアパージ |

| ↳水管が不足 | 冷却能力を上げる、水管を追加する |

| 製品の肉厚が厚い | 肉盗みを追加する |

ヒケ 原料による要因と対策

| 原料による要因 | 対策 |

| 結晶性樹脂はヒケやすい | 保圧を上げる |

| 保圧時間を上げる | |

| 冷却時間を増やす |

4.シルバーストリーク不良の発生要因と対策

製品の表面に樹脂原料の流れ方向にそって、銀白色のすじが発生する事象。

原料の乾燥不足や、ガスの巻き込みが原因です。

シルバーストリーク 成形機・成形条件による要因と対策

| 成形機・成形条件による要因 | 対策 |

| 可塑化不良 | 背圧を上げて混錬を良くする |

| スクリュー回転を下げて、ガスの巻き込みを減らす | |

| 計量遅延を使用し、滞留時間を短くし、分解しにくくする | |

| サックバックが多い | サックバックを減らし、エアーの巻き込みを減らす |

| 射出速度が速い | ガス、エアーが上手く排出できるように速度を調整する |

シルバーストリーク 金型による要因と対策

| 金型による要因 | 対策 |

| コールドスラグ溜まりが小さい | コールドスラグ溜まりを作って、冷えた樹脂が製品部に流れないようにする |

| ガスベント不良 | PLや、入れ子、EJピンのガス逃げを清掃する |

| 金型メンテナンス不足 | 定期的なオーバーホールが必要です |

シルバーストリーク 原料による要因と対策

| 原料による要因 | 対策 |

| 原料の乾燥不足 | 乾燥温度、乾燥時間を確認し、再乾燥する |

| 原料の分解 | 適正温度以上で溶融している。せん断熱で高温になっている |

| 粉砕材の混合比が高い | 粉砕材を含有しすぎると発生しやすいので、比率を下げる |

5.フローマーク不良の発生要因と対策

溶解樹脂が金型内を流れる時、流動性が悪く、途中で失速することで、ゲート中心に円輪状の縞模様が発生する事象。

フローマークは、広く流れ模様を意味します。樹脂の流動が悪い位置の湯ジワ、肉厚の変化する位置に起こるシワもフローマークの一種です。

フローマーク 成形機・成形条件による要因と対策

| 成形機・成形条件による要因 | 対策 |

| 射出速度が遅い | 充填途中の失速が原因ですので、スムーズに流れるように射出速度を上げます。 |

| 射出圧力が不足 | 樹脂の流動が変わって、充填速度が遅くなると失速しますので、射出速度がたつのに十分な射出圧力を設定します。 |

| 加熱筒温度が低い | 樹脂温度を上げると流れやすくなり、改善します。 |

| 充填量が足りていない | 流動末端まで樹脂が到達していない時は、充填量を増やしたり、充填速度を上げたり、保圧力を高めたりします。 |

フローマーク 金型による要因と対策

| 金型による要因 | 対策 |

| コールドスラグ溜まりが少ない | コールドスラグ溜まりを修正する |

| ゲート径 | ゲート径が広いと、ランナー通過のスピードそのままに樹脂が飛び出しフローマークになります。 ゲート通過の速度はゆっくりにして調整します。 |

| ゲート通過後に、流動が息つきをするとフローマークになります。失速しないように速度を調整します。 |

フローマーク 原料による要因と対策

| 原料による要因 | 対策 |

| 原料ロット変更で、MFR(樹脂の流れやすさ)が変わった | ゲート通過時はゆっくり、その後失速しないように速度を調整します。 流動末端では、失速して湯ジワにならないように射出速度や保圧力を上げて調整します。 |

6.練り込み異物の発生要因と対策

製品内に黒点(茶色点)が発生する事象。加熱筒内で滞留する樹脂が炭化したり、外部から入ったゴミが溶融樹脂に練り込まれている状態です。

練り込み異物 成形機・成形条件による要因と対策

| 成形機・成形条件による要因 | 対策 |

| 加熱筒・スクリューの炭化物蓄積 | パージする。改善しない時は、パージ材を使用する。または、スクリュー分解清掃を実施する。 |

| 金属片の混入により、スクリューノズル損傷脱落 | 予防対策として、ホッパーにマグネットを設置して金属を除去する。 |

練り込み異物 金型による要因と対策

| 金型による要因 | 対策 |

| スライド摺動部や合わせ部の劣化、金属片の混入 | 摺動部の定期点検、合わせや摺動部は、グリスを適宜塗布。かじりに発展しそうなら修正。 |

| プラロックや合わせの汚れが混入 | 金型の定期点検(日常点検)。金型汚れを都度除去。 |

練り込み異物 原料による要因と対策

| 原料による要因 | 対策 |

| ゴミの混入 原料の投入、輸送中などどこかの工程でゴミが混入してしまう。 |

投入前に原料のエアーブローを徹底する。原料タンクのふたをしっかり閉めておく。 |

| 粉砕材の熱劣化 | リサイクル材の配合比を管理する。 |

| 原料ペレット自体にゴミが混入している | 原料受け入れ時に、抜き取り検査を実施する。 |

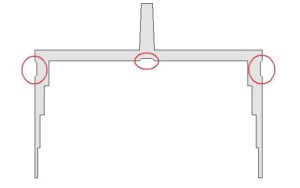

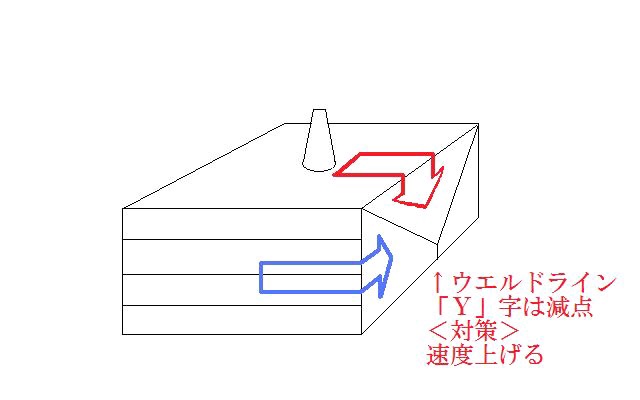

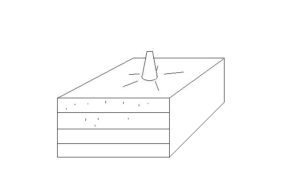

7.ウエルドライン不良の発生要因と対策

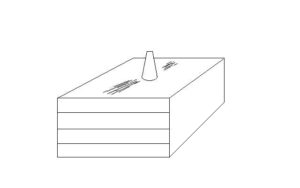

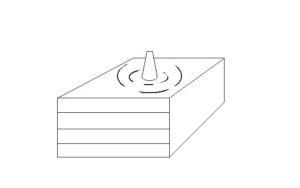

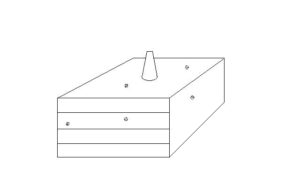

金型内でピンなどの周囲を流れ、2つ以上に分かれた流れが再び合流した時、樹脂の温度が下がってしまい、完全に融合しないで、糸状の模様が発生する事象。

射出速度が遅いことや、合流部のガス逃げ不良などが原因です。

ウェルドライン 成形機・成形条件による要因と対策

| 成形機・成形条件による要因 | 対策 |

| 射出速度が遅い | 射出速度が遅い |

| シリンダー温度が低い | シリンダー温度を上げる |

ウェルドライン 金型による要因と対策

| 金型による要因 | 対策 |

| 金型温度が低い | 金型温度を上げる |

| ゲート形状(多点ゲート) | 金型温度を上げることで、流動が変化しウェルドラインの位置や濃さが良化することがあります。 ゲート形状(ゲートの大きさ)を再設計。 |

| ガスベント不良 何十万ショット成形することでガスベントが潰れてしまうことがあります |

ガスベントの点検と彫り直し |

| 肉薄部では、樹脂の流動が遅くなりウェルドが強くなる | 肉薄部の金型温度を上げる。 ガスベントを追加して樹脂の流れやすさを改善する。 |

ウェルドライン 原料による要因と対策

| 原料による要因 | 対策 |

| 樹脂の温度が低く、流れにくい | シリンダー温度を上げて、樹脂の流れやすさを改善。 金型温度を上げれ流動をよくする。 |

8.ソリ、曲がり、ネジレ 発生要因と対策

金型から取出した時に製品が変形する事象。

キャビコアの温度差による収縮度の違いや、離型トラブルが原因です。

変形 成形機・成形条件による要因と対策

| 成形機・成形条件による要因 | 対策 |

| 射出圧力が高い | 射出圧力を下げる |

| 保圧力が高い | 保圧力を下げる |

| 冷却時間が短いため、十分に固化していない | 冷却時間を増やす。ただし、冷却時間を変えると収縮率が変わり、成形品の寸法が変化しますので注意です。 |

| シリンダー温度が低い | シリンダー温度を上げる |

| 突き出し速度が速い | ゆっくり突き出す |

変形 金型による要因と対策

| 金型による要因 | 対策 |

| 離型不良 | 離型しりくい部分を修正(磨き、抜け勾配の再設定) |

| 冷却不均一 | 冷却回路の再設計 |

| 突き出し不良 | 突き出しバランスの改善。抜けの悪いリブやボスの磨きUP。 |

変形 原料による要因と対策

| 原料による要因 | 対策 |

| 粉砕比率が高い 物性劣化した粉砕材の混合比が高くなっている |

粉砕比率の見直し |

| 原料の収縮率が高い | 冷却時間を伸ばす(変更後の寸法に注意)。 成形後にアニールする。 |

9.ボイド(真空ボイド)、気泡 発生要因と対策

①ボイド(真空ボイド):製品肉厚部に発生する空洞のこと。

肉厚部の外側は先に冷却固化しますが、内側は遅れて固化します。この時外側に引っ張られて内側に空洞ができます。(空洞は真空になります。)ヒケは、表面が収縮で凹みます。対して、ボイドは、内側が凹み真空の空洞になります。肉厚部の収縮や、充填不足が原因です。

②気泡:可塑化時のエア巻き込みなどによる気泡のこと。

製品内にエアが入ってします事象。(こちらは真空ではなく空気の混入です。)計量時のエア巻き込みや、ガス逃げ不良が原因です。

ポイント

ボイド(真空ボイド)と気泡の見分け方

成形品を水の中に入れた状態で、事象箇所に穴を開けてみよう。空気の泡が出なければ真空ボイド。空気の泡が出ると気泡です。

9-① ボイド(真空ボイド)の発生要因と対策

ボイド(真空ボイド) 成形機・成形条件による要因と対策

| 成形機・成形条件による要因 | 対策 |

| 保圧力が低い | 保圧力を上げる |

| 充填不足 | 計量を上げる 射出圧力を上げる 射出速度を上げる |

| 冷却時間不足 固化するのに十分でない |

冷却時間を伸ばす(寸法変化に注意) |

| 背圧が低い | 溶融樹脂の密度を上げるために、背圧を上げる |

ボイド(真空ボイド) 金型による要因と対策

| 金型による要因 | 対策 |

| 成形品の肉厚が厚い | 肉ぬすみをつける |

| 冷却不足 | 冷却配管の詰まりの確認。詰まっている時はエアーパージやオーバーホールする 冷却回路の変更。集中配管から個別にする。 |

| ガス抜け不良 ガス抜けが悪くうまく充填できない |

ガスベントの清掃。潰れている場合は彫り直す |

ボイド(真空ボイド) 原料による要因と対策

| 原料による要因 | 対策 |

| 収縮率の高い原料 | 冷却時間をしっかり取る 保圧力を上げ、充填不足を補う |

9-② 気泡の発生要因と対策

気泡 成形機・成形条件による要因と対策

| 成形機・成形条件による要因 | 対策 |

| 計量時にエアーを巻き込んでいる | スクリュー回転を下げる 背圧を上げる サックバックを下げる |

| 射出速度が速く、充填時にエアーを巻き込んでいる | エアー巻き込み位置の射出速度を下げる 射出速度を多段制御にする |

気泡 金型による要因と対策

| 金型による要因 | 対策 |

| ガス逃げが悪い | ガス抜けをよくするために、射出速度を下げる ガスベントを点検し、ガス汚れの除去、潰れていれば彫り直す |

| 多点ゲートのエアー巻き込み | 多点ゲートの収束部を変えるために、射出速度を上げたり、下げたりして、流れを調整する。 |

| 金型の形状 (リブやボス) |

金型の形状が複雑な時、通過する樹脂がエアーを巻き込んでしまわないように、射出速度を下げる |

気泡 原料による要因と対策

| 原料による要因 | 対策 |

| 乾燥不足 | 指定時間乾燥する。 熱風乾燥器で不十分なら、除湿乾燥機や真空乾燥機を使用する。 |

| 粉砕材が多い | 熱劣化した粉砕材の配合比を見直す |

| 異材の混入 | 原料投入時に異なる原料が混入しないように、原料投入時注意する。フタはきっちりしめておく。 |

10.クレージング(ヒビ)、クラッキング(ワレ)不良の発生要因と対策

クレージング:製品の表面に細かいヒビが入る事象。

残留応力により、後日、弾性限界になり、ヒビが入ります。

クラッキング:製品の一部が割れてしまう事象です。

金型の設計ミスによる、無理な離型も要因です。2次加工(塗装・接着剤)が要因となることもあります。

ヒビ、ワレ 成形機・成形条件による要因と対策

| 成形機・成形条件による要因 | 対策 |

| 射出圧力が高い | 射出圧力を下げる |

| 保圧力が高い | 保圧力を下げる |

ヒビ、ワレ 金型による要因と対策

| 金型による要因 | 対策 |

| 離型不良 | 離型不良個所の磨き強化。抜け勾配の再設定 |

| 突き出し不良 | 突き出しバランスを見直す。 突き出し速度を下げる |

ヒビ、ワレ 原料による要因と対策

| 原料による要因 | 対策 |

| GPPS、PMMAは発生しやすい。 ABS、HIPSはワレでなく白化しやすい。 |

原料の物性を考慮して、充填圧力、保圧、計量、離型を設定する。 |

技能検定 射出成形作業

合格 対策は こちらから⇓

実技試験まとめ

-

-

技能検定 射出成形作業 1級2級 実技試験 合格対策

続きを見る

学科試験まとめ

-

-

技能検定 射出成形作業 学科試験 1級 2級 合格対策

続きを見る