プラスチックファン コミュニティ

インタビュー企画 射出成形業界の様々な方から、お話をお聞かせいただく企画です。

本日は、工場の自働化や装置設計で企業の生産性UPに貢献されている

MR-Techの諸星さんをお招きし、お話を伺いました。

1テーマ20分くらいを予定しておりましたが、

なんと3時間⏰密度の高いスキルを伝授していただきました。

諸星さんは、前職で射出成形工場の工場長をされており、製品設計から、金型作成、射出成形、設備の自働化、プログラム変更まで豊富な知識をお持ちです。

実体験に基づくスキルは説得力が高く、多くの気付きをいただきました。

今回のインタビューから、いくつかのテーマにまとめて解説していきます。

まずは、メーンテーマとしてお伺いした

【射出成形における、1つの金型を異なる成形機で成形する時の注意点】

からご紹介していきます。

【MR-Techの事業案内】

本記事では、インタビューでお伺いしたノウハウに、一部説明を付け加えて、初心者向けにやさしく解説しています。

新しいノウハウを、インプットすることで引き出しが増えていきます。課題にぶつかった時に、使える道具を増やしておくことが重要だよ。

1つの金型を異なる成形機で成形する時の注意点

射出成形工場では、1台の成形機で様々な金型を交換して製造することが、一般的です。

基本的には、成形品の大きさから、型締力や充填量を考慮して、成形機を選定します。

成形機に対して金型数は多いので、お客様からの注文が重なってしまうと、生産しきれない金型が出てきます。

そんな繁忙期に備えて、1つの金型を複数の成形機で成形できるように準備しておくことが重要です。

1つの金型を複数の成形機で成形する時は、2つのパターンがあります。

- 金型サイズに対して、小さい成形機で成形する

- 金型サイズに対して、大きい成形機で成形する

この2パターンに関して、考慮すべき注意点をそれぞれに解説していきます。

1.型締力

型締力は、高圧で金型を締める力です。

射出成形機サイズは、この型締力を単位として呼ばれます。

(50トン成形機は型締力が50トン、450トン成形機は型締力が450トンかけられるという意味)

投影面積と樹脂圧力から型締力は算出できますが、実際に充填される時の樹脂圧力は正確に測れないため、型締力計算は参考値と考えましょう。

金型サイズと成形機のサイズがミスマッチした時に考慮するべき注意点は、下記の通りです。

金型に対して、小さい成形機で成形する時の型締力の注意点

型締力が足りないと、充填してきた樹脂圧に負けて、PL面(パーティングライン:金型の合わせ目)がバリになります。

型締力が足りない時は、目視で判断できます。型締力を調整しましょう。

金型に対して、大きい成形機で成形する時の型締力注意点

型締力が高いと、充填してきた際のガスが逃げずに、ガスショートや、ガス焼けが起こります。

成形立ち上げから金型温度は上がっていき膨張します。

ガス逃げは悪くなりますので、流動末端やガス逃げが悪い箇所は、注意が必要です。

さらに深掘る

ボスのウェルドに注意

ガス逃げが悪くなると、充填しづらくなりますので、射出速度が下がり、

ボス(金型で穴になっているところ)先端のウエルドが強くなります。

ウエルドが強い部分は強度が弱くなり、客先のビス打ち工程の割れに繋がります。

近年の電動成形機は、充填開始時の型締力を脱圧しておき、フローフロントに合わせて高圧型締めできる設定ができます。(マルチトグル機能、型締力の多段制御)

ガス逃げの悪い樹脂を使用する際は、マルチトグル機能を使用すると、ガス逃げが改善し効果的です。

2.計量

計量は、充填に必要な樹脂を溶融混錬する工程です。

スクリュー回転速度と背圧、計量完了位置を設定します。

充填量は、フルストロークの20~60%が理想。

要求品質を満たすかは成形してみないとわかりませんが、金型が成形機に乗ってしまえば、成形は可能です。

金型サイズと成形機のサイズがミスマッチした時に考慮するべき注意点は、下記の通りです。

金型に対して、小さい成形機で成形する時の計量の注意点

スクリューをフルストロークに近い位置まで計量します。

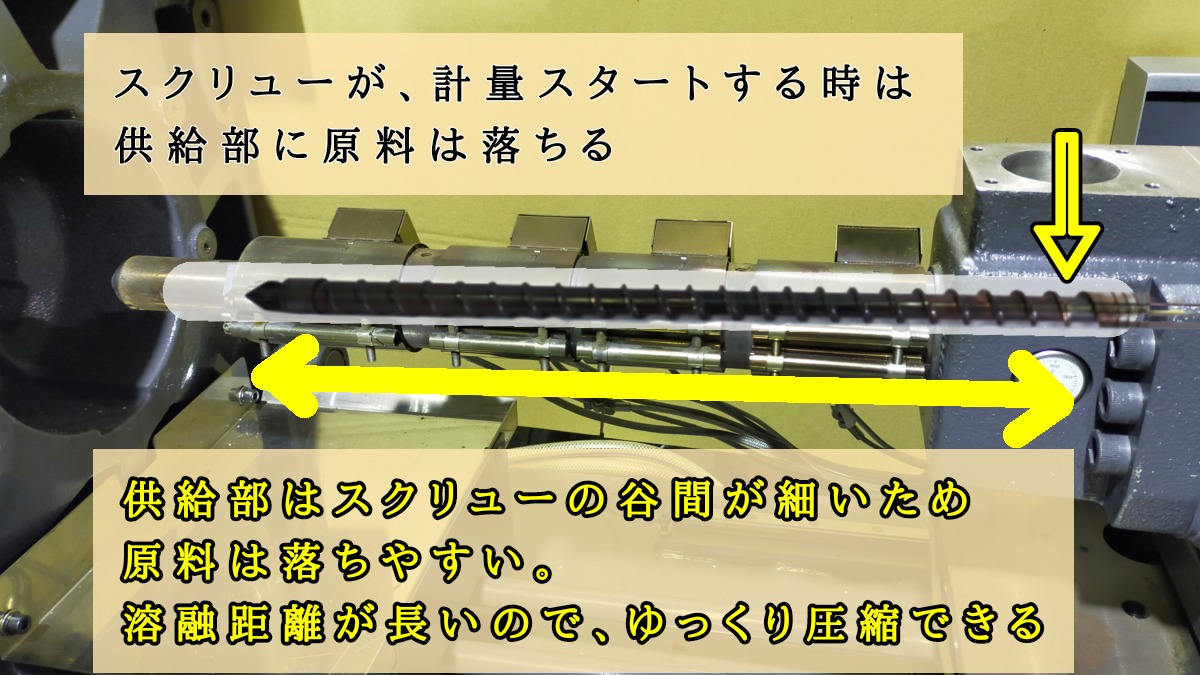

スクリューと原料の関係は下図を参考にして下さい。

【計量スタート時】

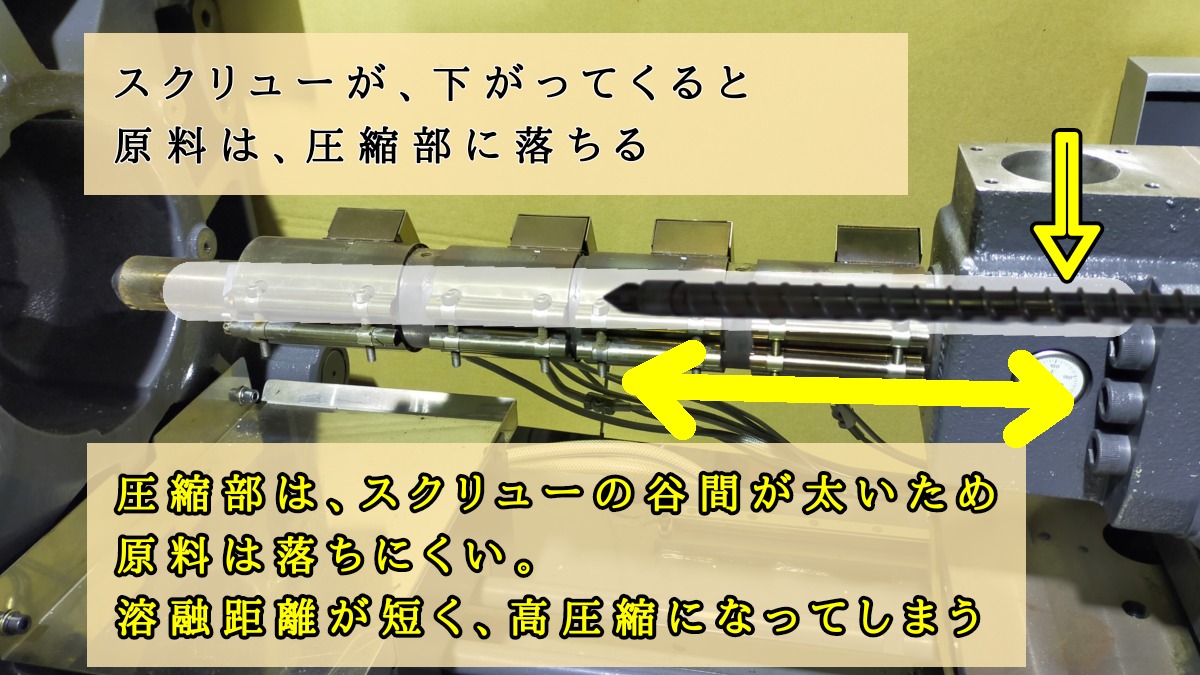

【スクリューが下がっていくと】

1本のスクリューで、谷間の太さが違う構造なので、フルストロークに近くなると圧縮部に原料は落ちます。

圧縮部の谷間は太いので計量途中からなかなか下がっていきません。

また、溶融距離が少ないため、急に圧縮され十分に混錬されません。

【混錬不足によるトラブル例】

- 色ムラ

色が均一に混ざっていない - フローマーク

粘度が異なる箇所がある

サイズが大きい金型を成形する時は、計量が多く必要なので、冷却時間中に計量が間に合わなくなります。

【冷却時間に対して、計量時間がオーバーしてしまう場合の対処法】

- 計量途中から背圧を下げて原料を前に送りやすくします。

➡計量された樹脂密度は減りますので、充填不足やヒケなどに注意。 - スクリュー回転を上がるので、速く供給でき、かつ、せん断発熱が増し混錬が改善する

➡POMなどは、分解しやすいので注意。

金型に対して、大きい成形機で成形する時の計量の注意点

計量が少なすぎるため、あっという間に計量が終わってしまう。

背圧を高くして、混錬を上げる。

3.射出速度

異なる成形機で成形するとき、スクリュー径が異なります。

スクリュー径の例 28Φ 30Φ 36Φ 42Φ

また、ノズルの穴径も異なることもあります。

2Φ、2.5Φ、3Φ

【異なる成形機で成形する時に考慮すべき注意点】

ノズルの穴径とスクリュー径の比率によって、ヤケが発生することがある。

(例) 下記の通りノズルの穴径が一緒の時、42Φの方が、比率が高いため、充填時に絞られる。

1.ノズル穴径2Φ:スクリュー径28Φ

2.ノズル穴径2Φ:スクリュー径42Φ

ノズル穴周辺で、充填圧力が高すぎてガスが発生してしまい、成形品のゲートから直線の黒いすじ状のヤケが発生します。

【対策】

ノズル穴径を1サイズ大きくすることで、ノズルにかかる充填圧力を軽減し、ヤケを防止する。

ヤケやすい樹脂に有効です。

2本目のテーマ は下記リンクから

【射出成形機の構造 型締め機構 直圧式とトグル式の比較】

3本目のテーマは下記リンクから

【スキルアップ 理屈で語る 技術力の磨き方】

プラスチックファンでは

本プラスチックファンでは、射出成形の知識、技術を全国の仲間にシェアする活動を通して、本気でプラスチックで世界をより良くできると思っています。

若手の育成。ものづくり業界の閉塞感。人出不足。資材の高騰。

全ての課題は、つながってみんなで情報をシェアすることで何とか乗り越えられると考えています。

1人の悩みが、みんなの悩みです。

1つの課題を解決できれば、全国の射出成形工場が最適化していきます。

また、わからないことや困っていることをなんでも気軽に相談できるコミュニティーも運営しております。

だれでも歓迎です。

新人さん、ベテラン、メーカー、ユーザー、商社、金型屋、3Dプリント、ホビーユーザーたくさんのメンバーが参加しています。

射出成形超かっこいいって胸張って誇れる仲間たちと最高のコミュニティーを作っていきましょう。