こんな方におすすめ

- 金型内計測システムを導入する目的って何?

- 金型内のセンサーで、何がわかるの?

- サイクルアップや不良判別ができるって本当?

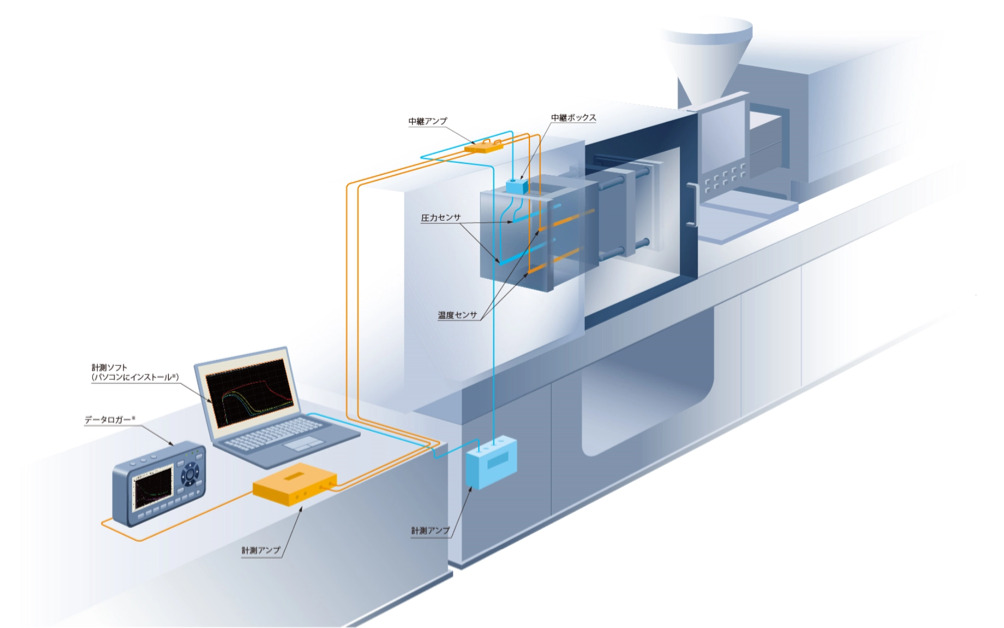

双葉電子工業では、金型内に取り付けたセンサーから採取したデータを活用した成形技術を開発販売しています。

本記事では、金型内計測システムの研究販売をとおして射出成形工程の工数削減、品質向上に貢献されている双葉電子工業様に金型内計測システム モールドマーシャリングシステム (futaba.co.jp)を取材させていただきました。

目次

1.金型内計測システムとは

金型内にセンサーを取り付け、そのセンサーから取得したデータを活用する仕組みです。

導入実績 20か国2,000社以上に導入されています。

ボタン型圧力センサーがエジェクタープレートに組み込まれている

金型計測システムができること

- 不良ショットの判別

数値で管理し、圧損や温度変化を検知など - 最適条件を導き出す

流動の見える化、ゲートシール時間、冷却時間など - コスト削減

捨てショット削減、選別人件費削減など

2.金型内に設置するセンサー

金型内計測システムのデータ取りに使用されるのが各種センサーです。

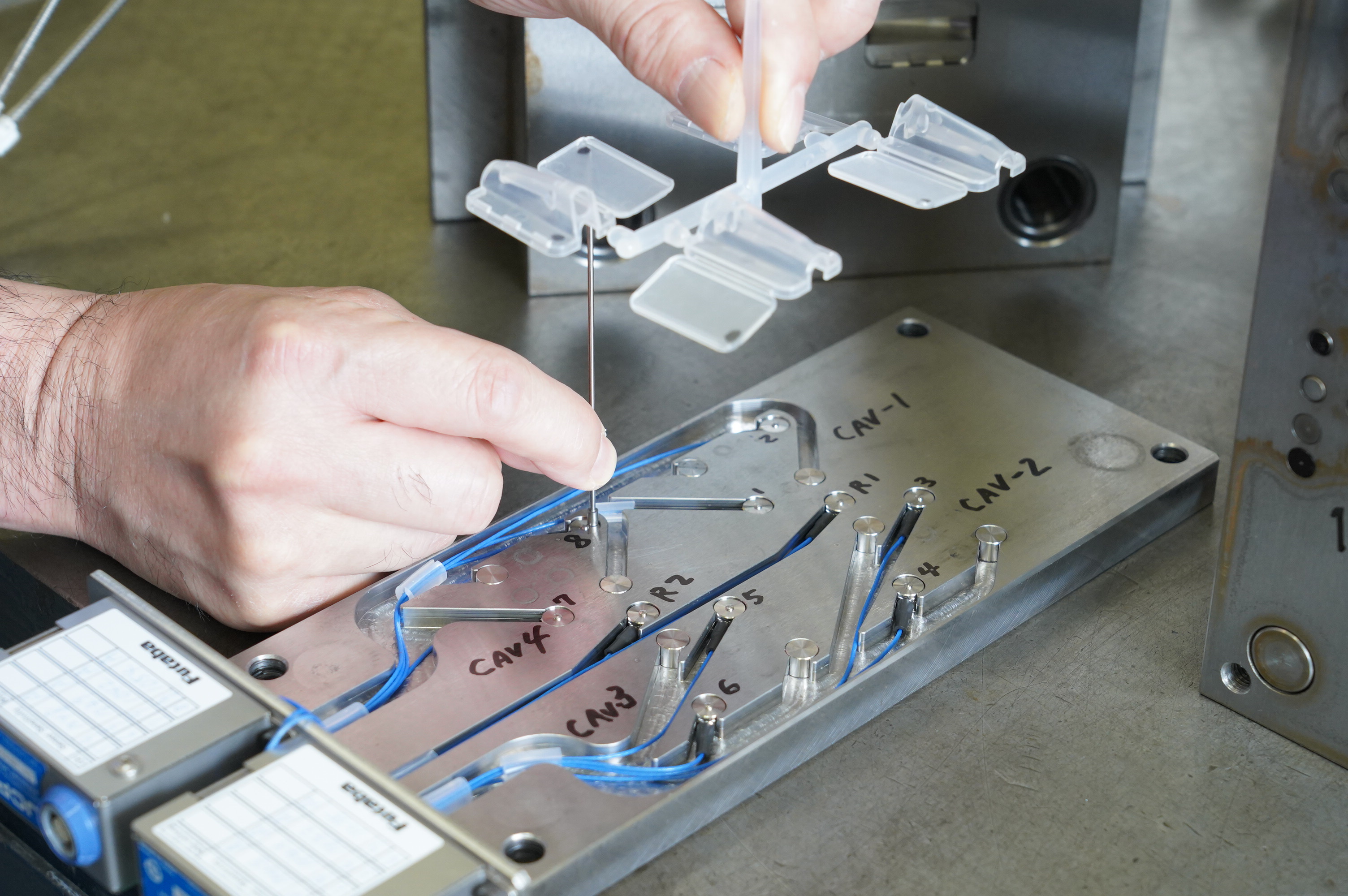

①型内圧センサー

エジェクターの後ろに取り付けたボタン型のセンサーで、流動樹脂の圧力を計測します。

ランナー、ゲート直下、流動末端に設置し、樹脂の流れを数値化します。

②温度センサー

エジェクターピンの真ん中にグラスファイバーを通し、樹脂が放つ赤外線を検知するセンサー。

スキン層の温度変化、金型内の温度を測定できる。

エジェクターピンの真ん中にガラスファイバーを用いた赤外線検知温度センサー

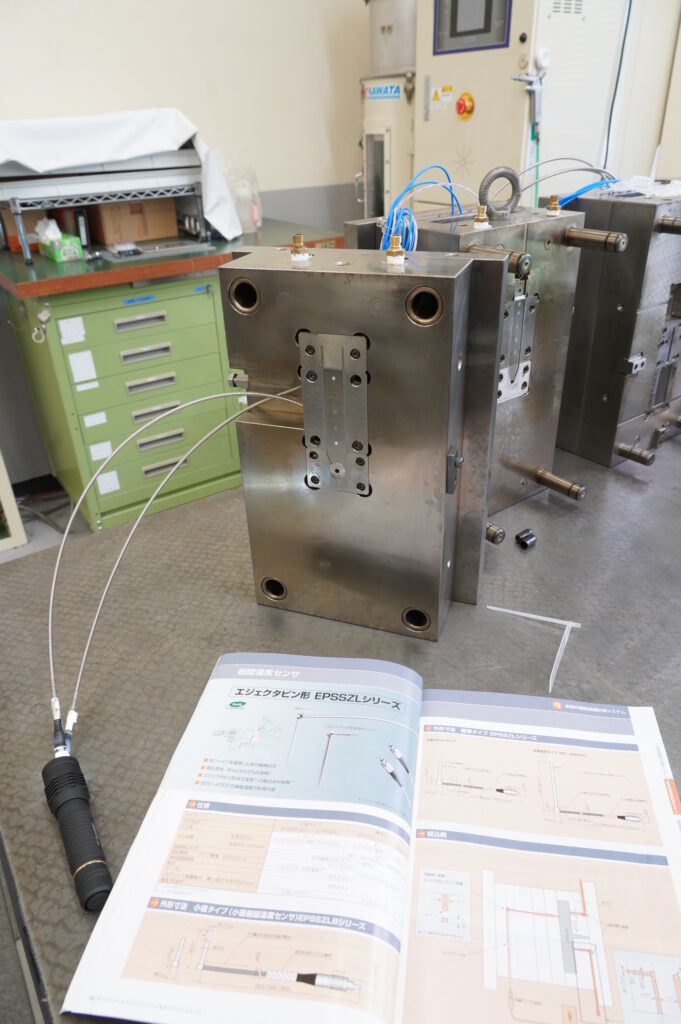

③金型表面温度センサー

熱電対タイプの金型表面温度センサー。

金型表面の温度変化を計測することで、捨てショットの削減に繋がる。

3.金型内計測システムが解決する成形工場の課題

金型内に設置したセンサーから採取されるデータは、射出成形における3大管理ポイントを解決する画期的な技術です。

- 稼働率が上がる

金型の状態をデータ化することでメンテナンスタイミングを最適化 - 不良率を削減

品質識別管理が可能になる - 歩留まり率を上げる

捨てショット数を削減

射出成形機の圧力速度データ

射出成形機で表示できる射出圧力・射出速度は、射出成形機の射出ユニットで計測するデータです。

実際に、金型内を何Mpaの圧力で何℃で流動しているのかはわかりません。

射出圧力と射出速度はスクリューの移動を計測したデータ

金型内の計測データが、射出成形条件を細かく分析する元になる。

4.金型内計測システムが可能にする見える化

①ゲートシール時間の最適化

充填された後、ゲート直下の圧力変化見ることでゲートシール時間の最適化ができる。

ゲートシール時間と圧力の関係

保圧時間が短いと、樹脂はゲートから逆流してゲート直下の圧力が下がる。保圧が十分でないため、製品の寸法、重量が安定しない。

保圧時間が長いと、ゲートシールした後の保圧は製品部に効かないので、ムダな時間になる。

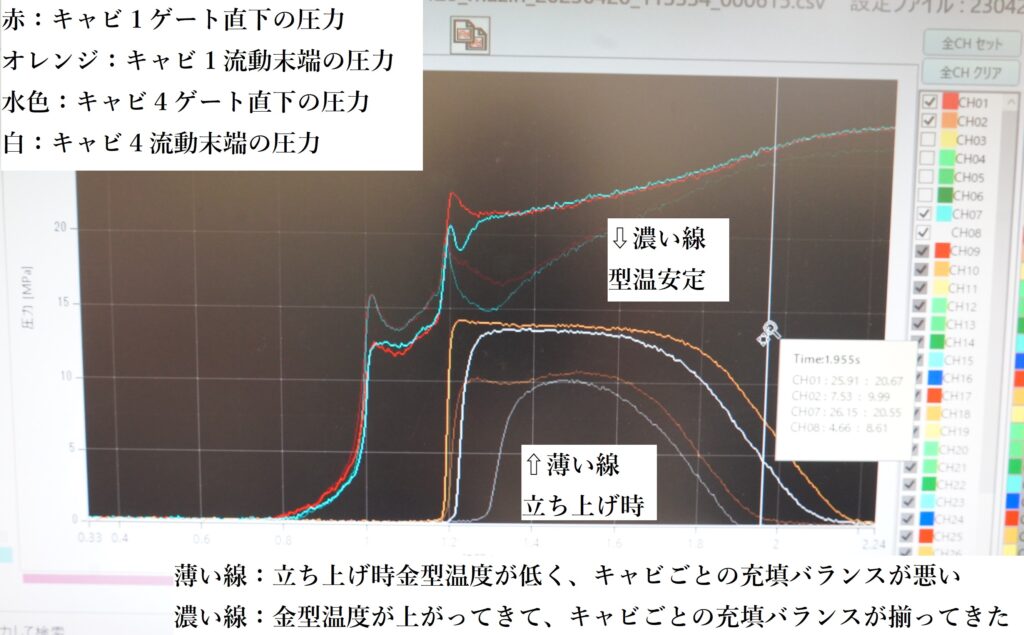

②キャビごとの充填バランスを比較できる

各キャビのゲート直下、流動末端にセンサーを設置することで、流動の比較ができる。

③成形品の品質の見える化

エジェクターピンに置き換えるだけでセンサーを設置できるので、成形品の品質を数値化できる。

- 流動末端のショート箇所

- ウエルド発生位置

- 多点ゲートの合わせ目

不良が発生しやすい箇所の品質状態を管理できる。

さらなる高度なデータ管理が可能

双葉電子工業の金型内計測システムを用いることで、さらなる高度な管理が可能になります。

- 原料ロット変更時、流動変化を検知し条件調整

- 異なる成形機に移動した時、良品の成形条件を再現

- ガス汚れの蓄積を数値化し、オーバーホールの適正タイミングを算出

双葉電子工業では、講習会を開催しています。

双葉電子工業の研究室の様子

4.お見積りキャンペーン実施中

当プラスチックファンを見て、金型内計測システムのお見積りをしていただいた方の中から抽選で毎月10組の企業様に、特別ノベリティをご用意しています。

双葉電子工業ウェブサイトお問合せフォームのお問合せ欄に【プラスチックファン見たよ】とお伝え下さい。

もしくは、お見積り担当者へ、口頭でお伝えください。今後の励みにもなります。よろしくお願い致します。