-

トピック

-

皆さんにご質問です。

みんなで使用する、射出成形機。

メモリーデータを呼び出して、量産すると問題はないのですが、

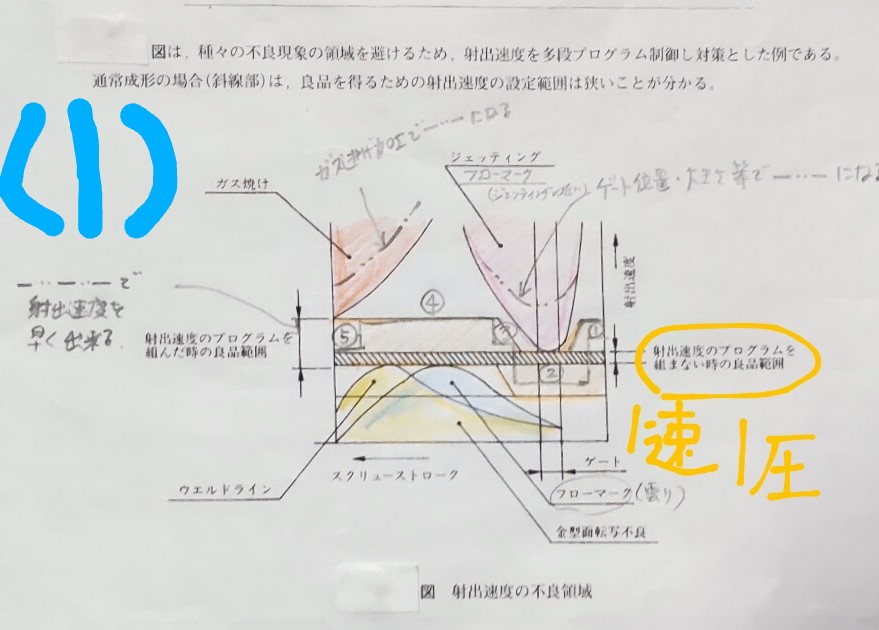

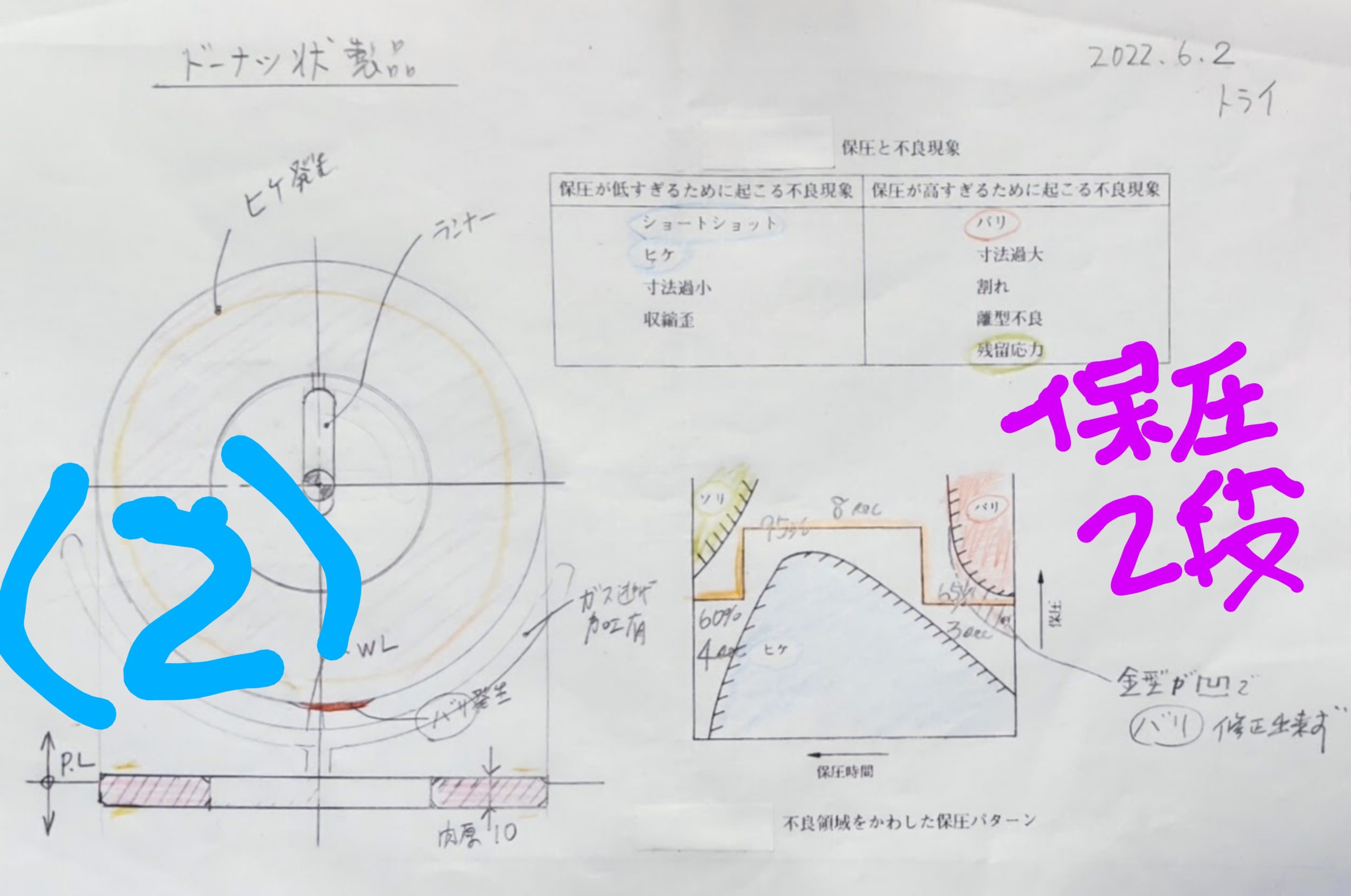

「この段数は本当に意味があって必要なのかな?もっと簡素化にできないにかな?」

と思う成形条件を良く見かけます。

例えば1次圧の工程で、実測ピーク圧は45Mpa程なのですが、130Mpa⇒100Mpaの段数や、

樹脂が通過する位置と、速度が成形品に対して整合していない等。

私の勤めている会社は、一応メーカーなのですが「こんなんでいいの?」と心の中で思ってしまいます。

安定して良品が取れていれば良いのでしょうか?

それともロジカル的な意見を言うべきでしょうか?

この業界って人の作った成形条件をいじると、文句を言う方が割といますので・・・

皆さんの現場は、段数の使い方はどうされていますか?

全てロジカル的な条件で生産されていますか?

宜しくお願いします。

- このトピックに返信するにはログインが必要です。