フォーラムへの返信

-

投稿者返信

-

ニゴです。

プラ太郎さんの解説は、わかりやすいです。

私の経験は、特殊な腐食性のあるPVC樹脂なので、行き過ぎかもしれないのでご了解願います。

【追加】

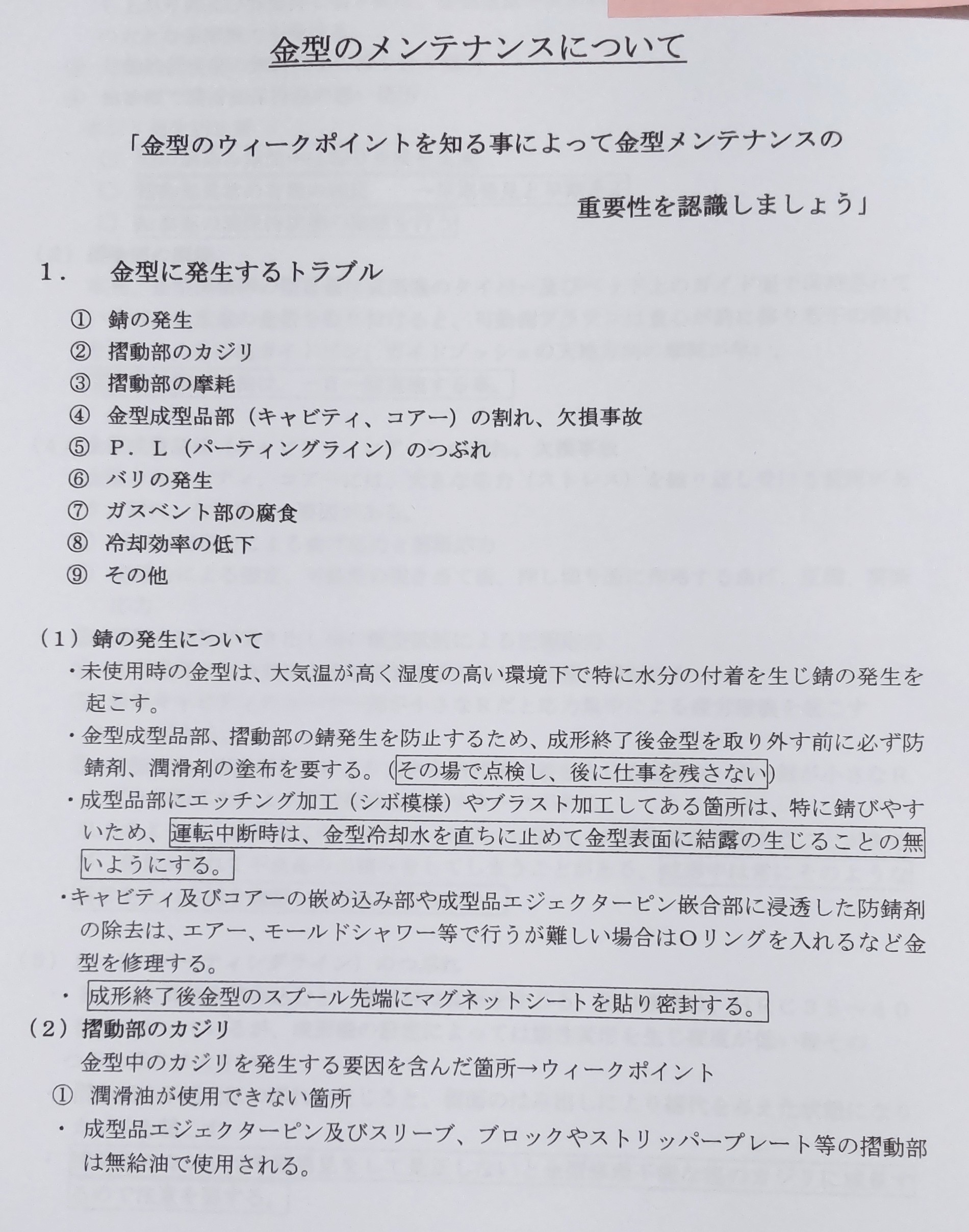

1)金型メンテナンス記録は

①金型の改造内容

②修理(外部修理費用も記載)

③ロングラン、総バラシ時等・・「金型台帳」に記載し、新型への改善に使用

2)台帳の記載内容

①取引先

②品種、サイズ別に作成

③最初のページには、

○金型姿図、

○対象成形機

○試作時の問題点と注意点等

担当者が改造費用の問題でできなかったこと等3)生産累計数

手書きは大変過ぎて数年後に中止しました。金型台帳でなくても、「大学ノート」に履歴を記録でも良いですよね。

いづれしても、問題点を生産技術メンバー全員で共有して、再発防止を実施していました。

返信先: 材料ロットブレについてニゴです。

【ご質問】

難燃剤入りの樹脂の腐食対策について、耐腐食用の鋼材などを使用するのでしょうか。

【当方の考え】

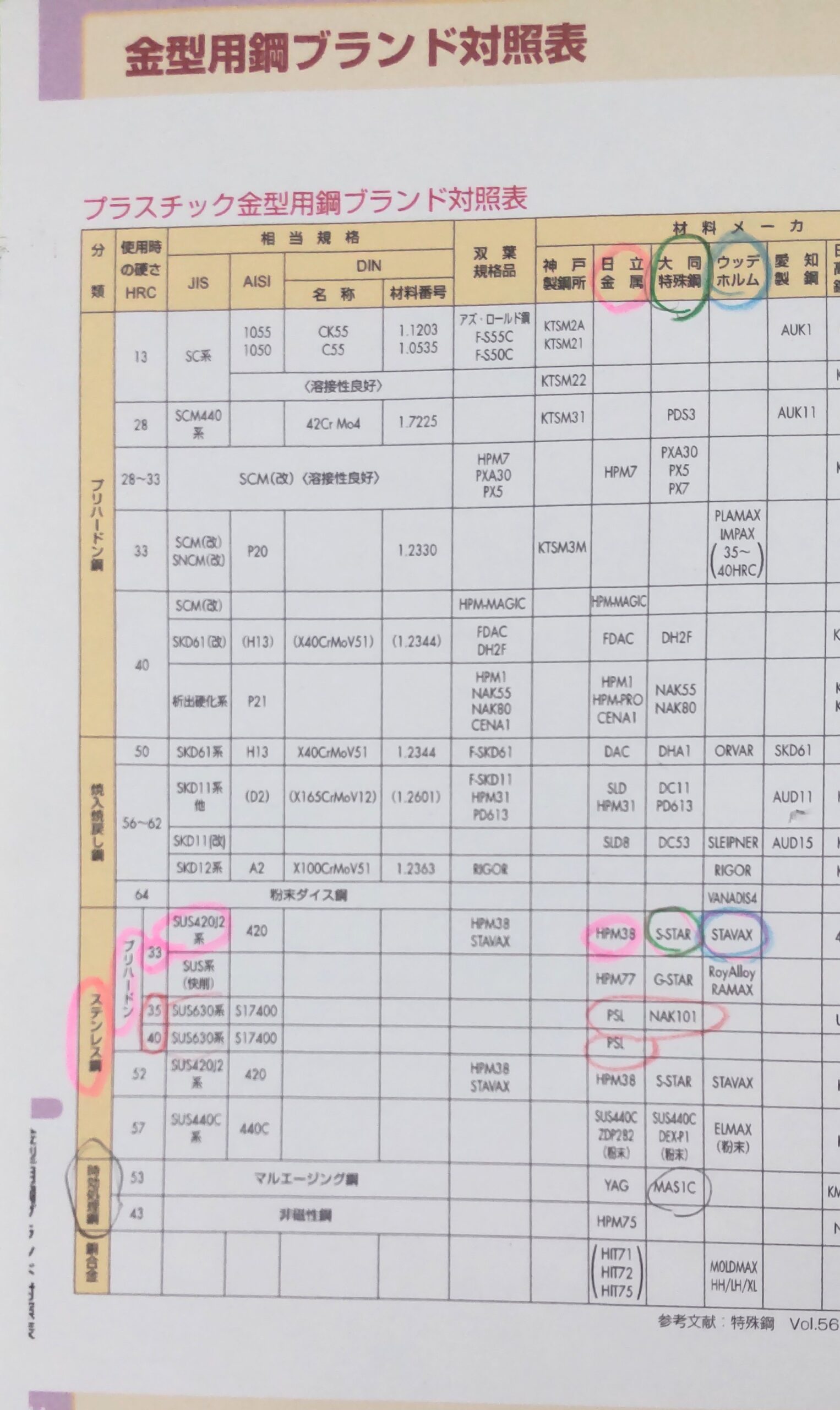

腐食性の高い添加物が配合されている場合(普通鋼材の場合、生産1日後にゲート付近や最終充填部のキャビティが曇る)は、新型ならば、金型鋼材はステンレス鋼が良いと思います。

大同特殊鋼の「S-STAR」かウッデホルムの「STAVAX」生産ロットが少ない日立金属「PSL」(1番のオススメ)

起型済みの金型ならば、硬質Crメッキ(金型用)ですが、メッキ屋さんは廃業が多いかも知れませんね。Attachments:

ニゴです。

ボランティアが一段落したので投稿します。金型メンテナンスについて、私が勤務していたPVC樹脂の継手メーカーですが、1970年頃、その時代の工場長(後の3代目社長)が

【100%金型を外注していては、「金型の細部がわからなくなる」ということで、会社の中に工作課という部署を作ったと聞きました】成形機30台に対し、工作課は8名

新型・改造班3名(月1型の新型)、修理及びメンテナンス(生産終了後)が4名、責任者1名の構成新型は、自社製品のPVC継手の更新型がメインで、金型設計は教育も兼ねて、生産技術部の入社1年生が先輩のアドバイスを聞きながら、T1〜量産移行までを担当(スプール、ランナー、ゲート設計は当時マル秘だった)

また、オーバーホールのタイミングは、成形品の出来栄えと生産終了後の金型点検で判定していました。尚、工作課等がない会社においては、型替え者がやる所が多かったです。

型替え者の【実施事例】抜粋

○PVC 金型 メンテナンス項目

1. 生産終了後のメンテナンス種類

(1) 成形機上「日常 成形機上メンテナンス」

(2) 成形機上「調整 成形機上メンテナンス」

(3)金型降ろした状態 「ロング生産 メンテナンス」

(4)金型降ろした状態 「フルメンテナンス」 金型整備場での総バラシ、

一応、金型構造やメンテナンスの指導を受けた人が実施

(複雑な金型は「金型メーカーに依頼」)2.成形機上メンテナンス項目

1) バリの発生

①ウイッチボルト折れ

②ウイッチライナーボルト緩み

③ スライド突き当て面の樹脂破片付着

④エアーベント部、 WL部腐食

⑤トンネルゲートの樹脂カス付着 (PLつぶれ)など・・・Attachments:

返信先: みなさんのパージの方法を教えてください!マルさん。

ニゴです。

300℃前後の材料の経験は、

ノリル-GF30、PPS-GF30、ナイロン-GF20です。

生産完了後、成形停止や保温停止はしないで、即、パージします。

私が実施しているパージ方法は、

①必ず、中間材料(工場内にある高密度PEか粘度の高いPP)に置き換えます。

②市販の発泡性パージ剤を投入

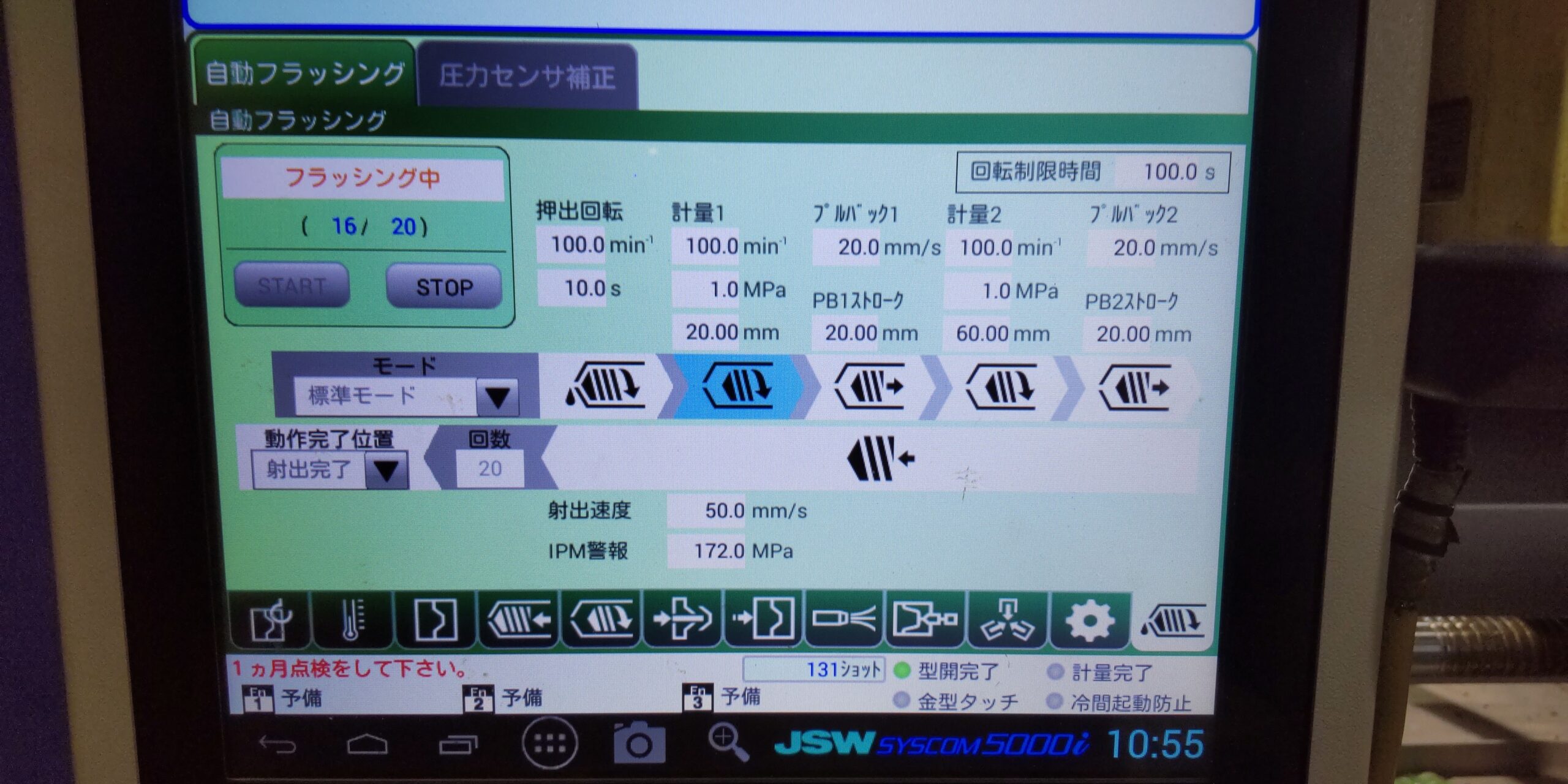

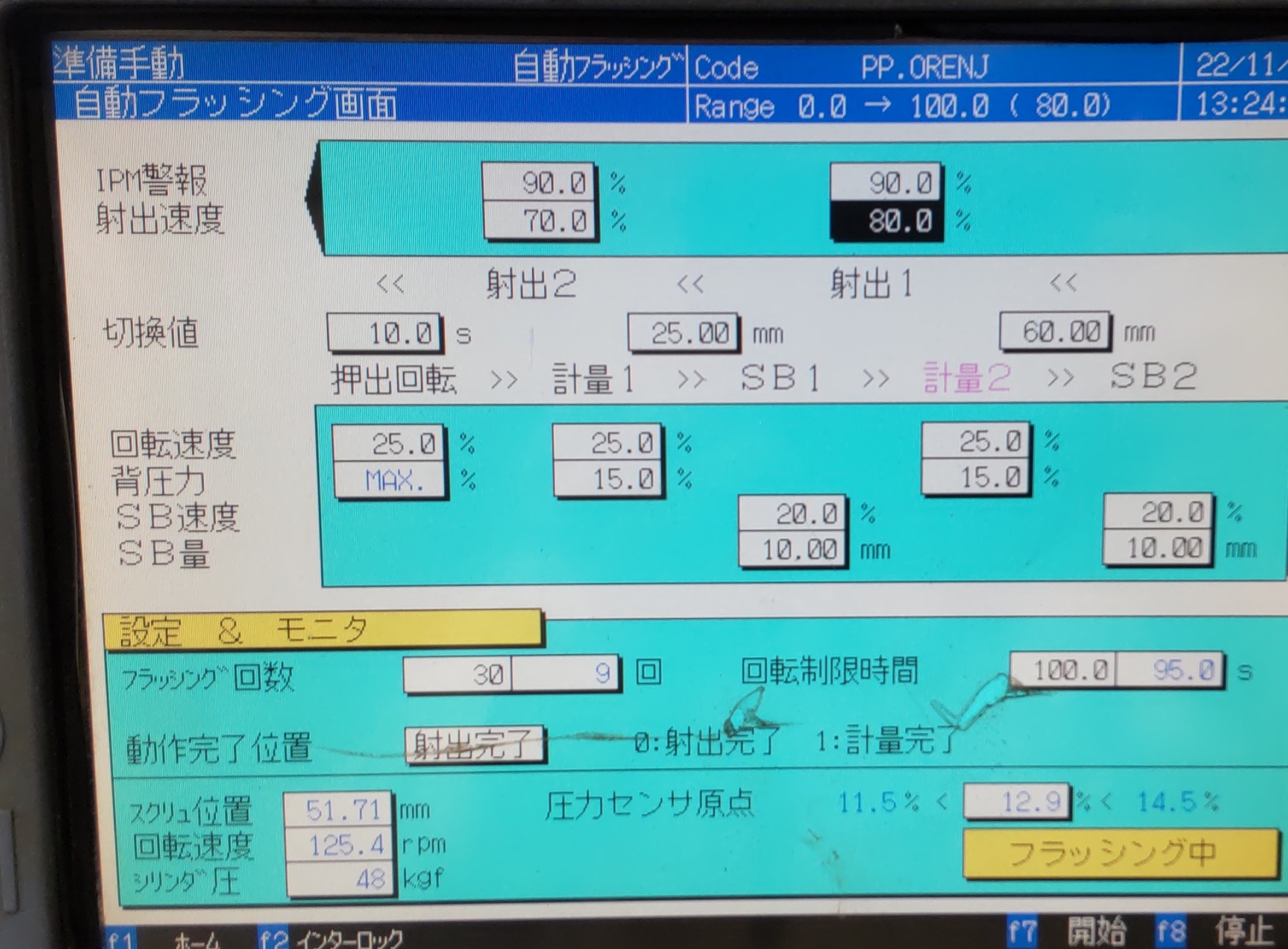

パージは【自動パージ(添付写真)】を使用

③もう一度中間材料に変更しパージ、その後、次の成形材料の温度に設定。

最後に1番良かった方法を標準作業にします。

【追加】

中間材料のPE,PPは、ホッパー下の加熱筒温度が高すぎると固まってしまうので、スクリュー径22φ⇒220℃、40φ以上⇒250℃位にして、食い込みを見ながらパージします。

成形機ホッパー下の冷却回路は詰まりやすいので注意要します。返信先: 材料ロットブレについてasamaruさん

ニゴです。

成形は、asamaruさんのように小さな気付いたことを不思議に感じ、先輩に相談したり、自分なりに実践しながら、解決していくことが1番大切です。

そして、その小さな積み重ねが、現場に必要な【問題解決能力】の向上と【仕事が楽しい】につながっていくのだと思います。

さらに、重量管理の工程能力の勉強を品質管理の方にお聞きする等、この先のご活躍を祈っております。返信先: 材料ロットブレについてasamaruさん

ニゴです。難燃剤のバラツキだと思います。

PPの難燃剤入りでの成形経験はありませんが、PVCの配合装置(添加剤)は経験があります。

想像なので参考になるかわかりませんが、よろしく。

PVCの場合、添加剤の形状が粒状、液状や粉体等の状態、計量装置の繰り返し精度等で材料ロットにバラツキ(成形時の溶融温度のバラツキ≒成形品重量のバラツキ)が必ず発生していました。

私は、1gぐらいで、バラツキの範囲内(平均値のズレ)で重くなる方向ならば無視します。(訂正:PVC約単重50g位に対して)

あと、射出波形の保圧切り替え直前の【ピーク圧】と【クッション量】のバラツキをロット毎に観察(履歴確認)し、成形品の出来栄え(要求品質)を見て、成形条件を調整するかどうかの判断をします。

なるべく、材料ロットのバラツキでその都度、成形条件の更新はしたくないものですが、成形品の寸法精度に波及するならば、「ロット違い」で成形条件を新規に追加登録しても良いですよね。

返信先: 夜勤になってからのガス発生理由とはyuukiさん

ニゴです。参考にならないかもしれませんが、私なりの考えを回答します。

【今回のご質問】

昼勤立上げ、問題なかったが、

夜勤になり22時から製品端末辺りにガスが発生【当方の回答】

原因はよくわからないですが、

経験が多くあるPVC樹脂では、

よくある事例です。①実際の樹脂温度のバラツキ

射出ストロークの前部、中部、後部が均一溶融していない

材料替え後や立上げ当初は、良く溶けている状態だが、数時間後に溶けが悪くなることがある。フリーショットでの目視確認、各部の樹脂温度の測定してみる。

(立上げ当初と数時間後を比較)②粉砕材の混合比率のバラツキ

今回は対象外③立上げ後の金型温度の上昇又は下降による保圧速度のバラツキ

金型温度を比較測定出来ると良いですよね。④末端部のガス逃げ部の詰まり

ついでに、今回の質問とは関係ありませんが、

入社したての頃、技術の先輩からの言葉

1) 成形技術は、

第一が成形材料、

第二が金型、

第三が成形機 成形条件で

この順序が大切と認識すること追伸

もう少し、情報があると助かります。例えば、開示可能であれば

①樹脂の種類(GFの有無)、色調

②どんな成形品か

・雑貨品◯◯

・工業部品◯◯

・◯◯用ハンドル、カバー

・◯◯用キャップ、ケース

・箱型

・容器

・継手等

③取り数

④ゲート種類

⑤平均肉厚

⑥成形機の大きさ

その他気がついた所返信先: ガス、シルバー対策についてyuukiさん

ニゴです。立会いに、間に合わないかも知れませんがご参考にお願い致します。

立上げ当初からの問題は、金型改造が近道だと思いますが、私でしたら

温調機の温度変更で成形品の流れを変えて見ます。関係すると思われる箇所を書籍から抜粋して見ました。

【ガス】

キャビティのガス成分としては、キャビティ内に存在するエアや樹脂から発生するガス分があり、樹脂に微量に含まれた未反応成分や反応助剤、 添加剤、充填材の表面処理剤などによるもの、熱分解や加水分解によるものなどがある。ガス抜きが不足であると次の不良現象が起こる。

① ガスのカウンター圧によって未充填になる。

②キャビティ表面汚れが成形品表面に転写して光沢不良となる。

③断熱圧縮によって高温になるため樹脂焼けを起こす

④ 断熱圧縮による温度上昇とガス成分の影響で金型表面が腐食する。その 結果、成形品表面の肌荒れや離型不良を起こす。

金型対策

① ランナにガスベントを設ける。

②ガスが集積しやすい流動末端にガスベントを設ける。

③均一肉厚に設計する。

④厚肉部の近くにゲートを設ける。

⑤圧力損失の小さいダイレクトゲートやサイドゲートに設計する。

【シルバー】

「金型が空気を巻き込む場合」溶融樹脂の流動時に、ボスなどの部分で空気を閉じ込めてしまうと、この空気が逃げきれずに一度 閉じ込められた空気が、ボスから押し出されると、これが原因となってシルバー(以下銀条)を発生させることがある。

この場合は、材料が原因ではなく、ボスなどから出た空気が原因なので、銀条はほぼ同じ場所に発生する。 ボスが原因であるかどうかを確認するには、成形品のボス部を切り取り、 一時的に金型に埋め込むことによって、ボス部をなくしたトライで、銀条が消えるかどうか試す。

もし、切り取ったボスを入れると銀条が発生しないなら、このボス部が原因であることがわかる。

肉厚差のある成形品は射出速度でボス部への溶融樹脂の流動方向を変えることを試してみる。 ボス部での流動パターンが変えられない場合、ボス部分での射出速度を遅くすることが効果があることもある。しかし、通常はガス抜きを設けないとガスが逃げない。

返信先: 材料の置き換えについてkashin1018様

ニゴです。【追加】

質問に対する回答に間違いが有りました。すみません。

短期(土日祝日前の成形停止や無人稼働保温停止)での置き換えはしませんが、長期(3日以上完全停止)はPPナチュラルに置き換えておきます。

いづれにしましても、成形機のスクリューやシリンダーの摩耗状態にも関係しますので、色々なパターンをトライし、ベストなやり方を仲間と力を合わせて求めて頂きたいと考えます。

下記の内容はご質問から外れていますのでご参考に願います。

【最初の投稿】

※PA66のパージについて 樹脂替え後の色調が不明ですが、市販のパージ剤は使用しないです。社内にPPナチュラル粉砕が、常時ありますので、それを使用し抜け具合を見てパージ量を変更します。

尚、今日、PA66 グリーンGF入りが ありましたので、パージした写真を添付します

GF入りなので念の為、市販のパージ剤を最小量使用しました。

【パージ内容】

樹脂替前材料⇒PPパージ⇒市販パージ剤(必要最小限)⇒PPパージ⇒樹脂替え後の材料Attachments:

yuukiさん

ニゴです。

基本は、プラ太郎さんと同じですが、もう少し追加します。【ご質問】

①白化の原因って条件で良化になる方法と、金型で良化になる方法ってあるのでしょうか?

②E.Jピン跡で白化が発生したため、突き出し速度を遅くしたのですがー

金型ではどのようにすれば白化は良化傾向になるのでしょうか【回答】

基本的な考え方は、成形条件で対策すると「ヒケ」や「サイクル」の問題が出るため、今回の問題では、できるだけ成形品形状も含めて、金型の見直しを行う方がよいと思います。「考えられる原因」

成形品のEJ時、リブやボス部の磨きが悪いと、この部分が抜けるときに抵抗となって金型に残り気味となる。それをEJピンで無理やりに突き出そうとするので、EJピンの部分に大きな負荷がかかり、これがEJピン模様の跡(白化)となる。ご質問①⇒成形条件の場合

1)まず、成形品を突き出す前に突き出しピンの白化が出ていないか確認する。(別原因)

2)金型温度を下げ、冷却時間を長くする。

3)ヒケと白化を調整しながら、できるだけ保圧を低くする。

4)突き出し速度を、極端に遅くしてみる。(良い方向だったら、今回のみ抜ける瞬間だけ遅くし2段突き出し)

5)押上板が斜めに押されていないか確認する(成形機側突き出しピンのバランス、1本⇒3〜4本)

ご質問②⇒金型での対応

成形品が、簡単に同時に抜けるように、突き出しバランスを良くします。

1)金型のリブ部の形状やテーパなどの見直しが必要である場合、EJピン跡が発生する近くのリブやボスの1箇所づつに、離型剤を塗布したペーパーを順次つけて、効果があるリブやボスを抜ける方向に磨きます。

2)ある程度、良くなる方向性が分かったら、金型部門や金型メーカーに修理依頼をしますが、方向性が不明の場合は、リブやボスを挟む等、EJピンを追加し(水穴注意)、突き出しバランスがよくなるように検討します。

3)いづれにしましても、成形しながら、金型の修理内容を決定することが重要です。(金型部門や金型メーカーの立会いもあると、より良い)

返信先: 溶融時のガス発生量の違いkashin1018様

ニゴです。あれから、少し考えて見ました。

他部署に品質管理課がございましたら、協力を要請する(品質管理の問題解決手法の「要因解析」および「実験計画法」等のアドバイス)のも有りだと思います。⇒②

○この「掲示板」のアドバイスも含む

以前、Tweetした内容です。

【知っておきたい具体的な不良品対策とその考え方 4個】

①1つの原因でも、この対策には幾つもあることに注目/同じ不良の再発防止はこれで完全か / 作業者が間違いやすい所が無くなったか確認する。

②まず、自分が今すぐに実施できる対策をたて/さらによい対策を立てるため他部門、 専門家の力を借りる。

③「後工程はお客様である」という考え方は、後工程には絶対に不良品を流さないことで「品質は工程で作り込む」が 基本

④「不良品は現行犯で捕まえよ」 ・・・後からだと本当の犯人 (真の原因) が解らなくなる。

返信先: 溶融時のガス発生量の違いkashin1018様

ニゴです。

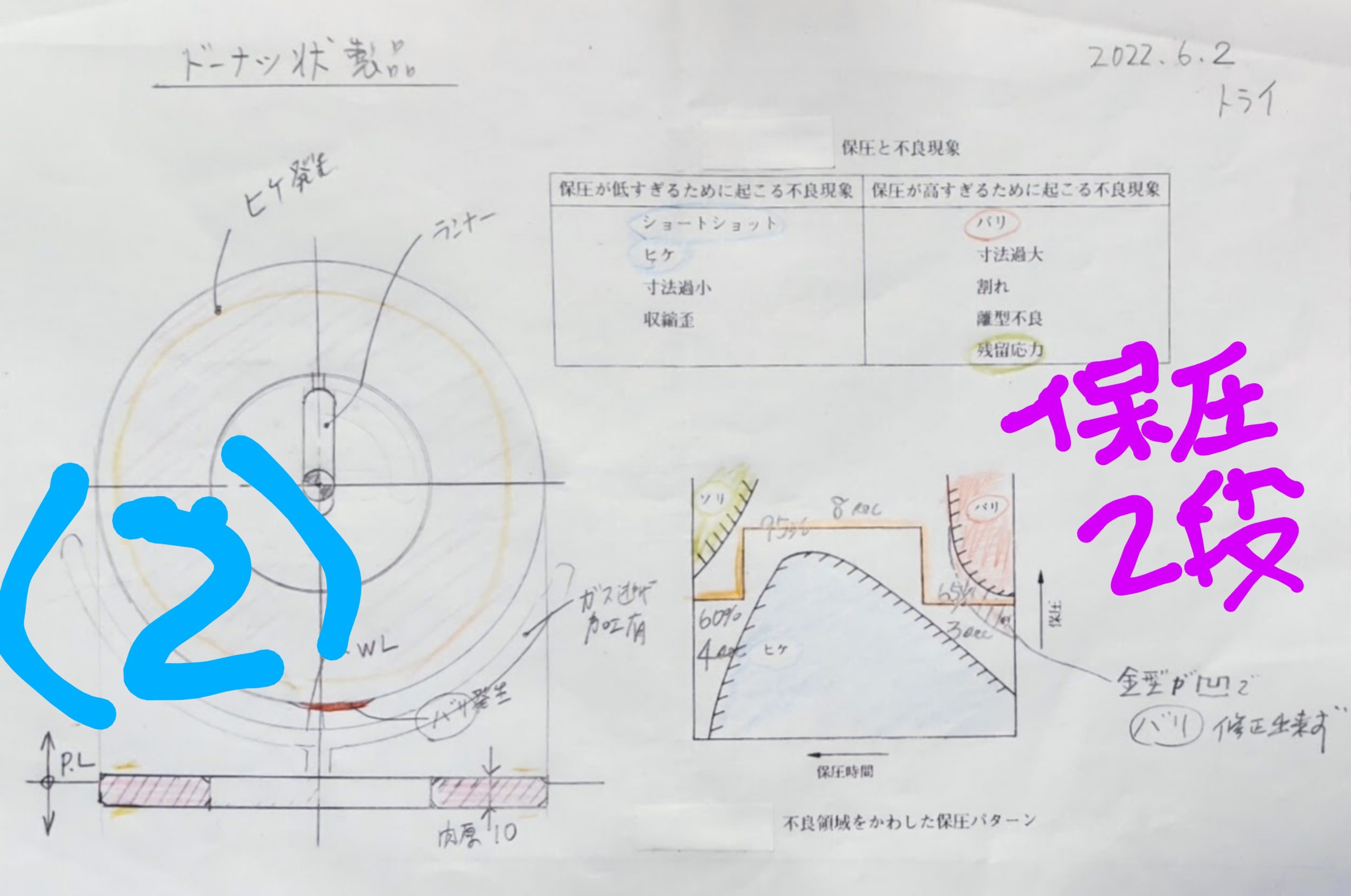

なるほど、やはり、粉砕材の影響が間違いなくありますね。そして、「バリとヒケのトレードオフ」1番難しいです。

私のアドバイスは、参考にならなく申し訳ないです。

さらに、参考になるかどうかわかりませんが、自分がこの問題に遭遇した時、【自分自身に、白紙の状態で今と同じスプール・ランナー設計・ゲート位置・ガス逃げの位置にするかと問います。1番違った所から、実験して、修正していきます】

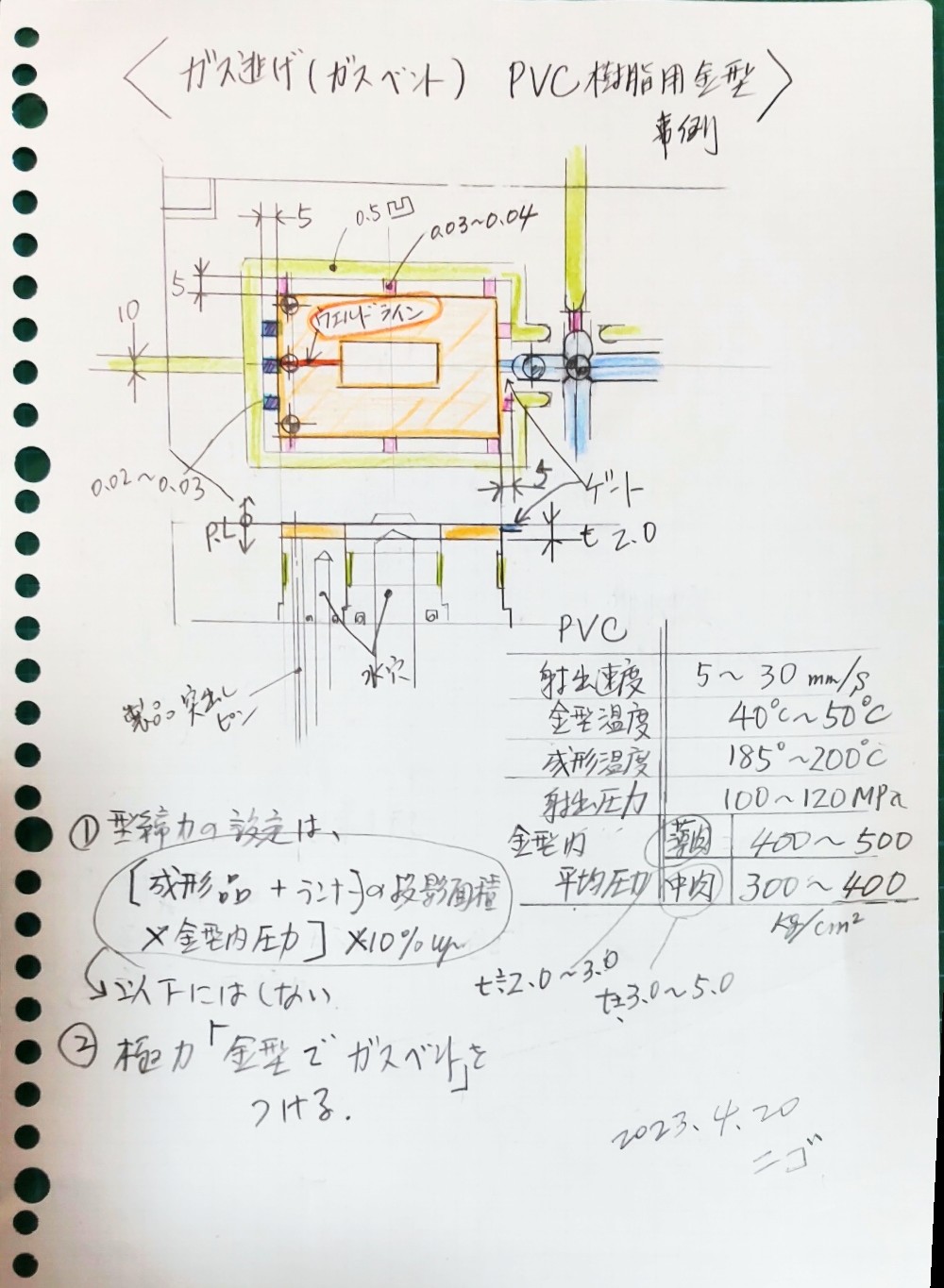

また、東レの66ナイロンの再生材についての資料を読んで見ました。

UL認定では粉砕材の25%以下と書いてあり、幾つか注意点もございました。可能ならば、バージン材や粉砕混合比率を何種類か実験することが出来たら良いかと思いました。

Attachments:

返信先: 溶融時のガス発生量の違いkashin1018様

ニゴです。少し、整理しました。

【ご質問】

一般的にプラスチック材料の溶融時のガスの発生量についてですが、バージン材と粉砕材(再生材)では違いはありますか?

また、そのメカニズムは?

【成形品情報】

①材料︰PA66

②加熱筒温度︰260℃〜300℃

③粉砕材混合率︰80%(バージン20%)

④サイドゲートの多数個取り(10個以上)ヒケやウエルド(バラツキ有り)に苦労している

⑤金型メンテナンス時にガス汚れが酷い事から、ガス量の増加が要因か?

⑥ガスベントを検討したが未着手社内情報開示の難しい中ありがとうございます。

【当方の考え】

質問とは随分とズレてしまいますが、結論からお話しすると、まず⑤の安価な「ガスベント」の費用を発注先の負担で改造出来ると良いかと思います。

もう1つは、ゲート位置変更の再検討を要します。

(ゲート位置変更を含めた改造理由・内容・費用を承認頂く)下記に成形品の不良を減らす為に自分がその場面になったと想定し、調査出来る範囲内になりますが勝手に想像してみました。

①色調の問題は発生してないので「黒かグレー系」か

②成形品が小さく、スプール・ランナーが大きい(2︰8)

③粉砕材を別の成形品に転用出来ない

④成形品の強度は安全率がある

⑤ガスベントの改造費用はどこが負担するのか、また、改造すれば本当にヒケやウエルド(バラツキ有り)が直るのか不安

⑥金型検収について、自社開発品型、預かり金型、移管金型にもよりますが、「誰が金型設計、金型検収、成形品検収をしたのか」

(量産化初ロット〜3ロット検証もしたのか)

⑦預かり金型や移管金型の成形品見積りの中で、粉砕材の扱いがどのようになっているか

スプール・ランナー分及び成形品の材料代が無償支給なのか、有償支給なのか、粉砕材比率、歩留まり等

わかる範囲内で

⑧月当たりの成形不良金額算出

※成形立上げ時の不良金額

※ゲート仕上げ時の検品不良金額

※ガス発生の金型メンテナンス金額返信先: 溶融時のガス発生量の違いkashin1018様

ニゴです。【ご質問】

一般的にプラスチック材料の溶融時のガスの発生量についてですが、バージン材と粉砕材(再生材)では違いはありますか?もしあるならば、そのメカニズムを知りたいです。【当方の経験】

多くの経験があるPVC樹脂は、①熱安定性が悪い

②成形領域と熱分解点(ヤケ・黒い異物の発生)が近い

③成形時のガス発生は他樹脂に比較して多く、金型が腐食しやすい(成形樹脂温度の範囲は175℃〜205℃と非常に狭い)ご質問のバージン材と粉砕材のメカニズムは、よくわからないです。

ガスの発生量を計測したことはありませんが、金型の腐食は肌で感じていました。20種類以上のPVC樹脂の粉砕材料を成形した経験から

① 100%粉砕は、熱履歴があるので、溶けやすく成形設定温度を10℃〜15℃下げないと熱分解しやすい

② 粉砕比率は、15%〜20%以内にしないと10回の繰り返し粉砕で、強度が低下する(50kgのスプール・ランナーを含む製品を都度、粉砕を10回繰り返し、物性低下を検証)

③ ガスの発生状況は、バージン材と粉砕材は変わらない

(分解しない樹脂温度にした)

④ スプール・ランナー比率が大きい場合の粉砕材は、成形や製品強度に問題がない製品に使用するご参考にならなかったかも知れませんね。

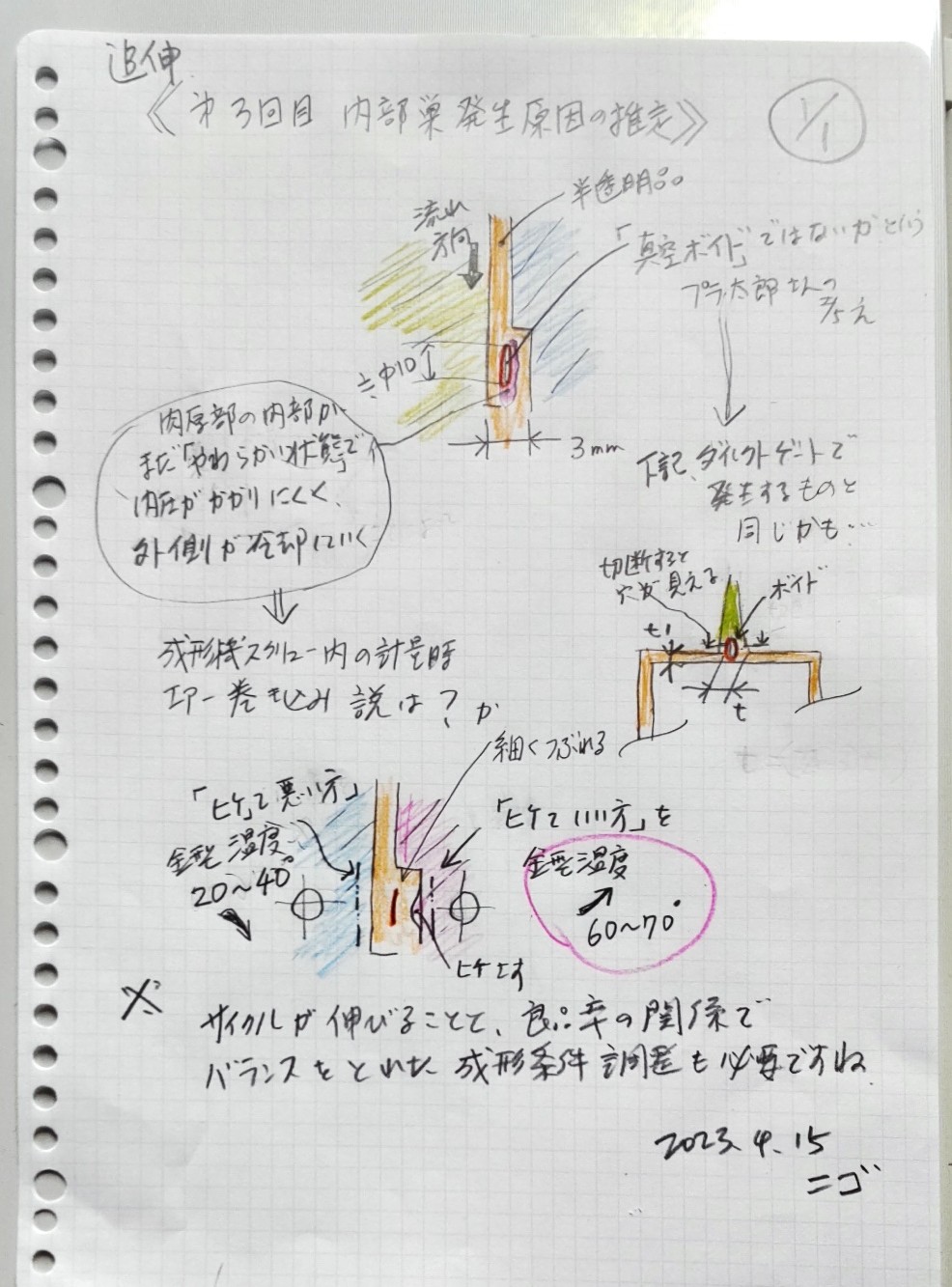

あと、日本油機さんのホームページ「リペレット機」を検索した時、粉砕の説明がありました。

ご参考になれば・・追伸

PVC樹脂は、ガスベントが必須です。Attachments:

返信先: ウェルドラインについてお願いしますtomorickさん

ニゴです。

セルロース樹脂の経験はありませんが、「透明のPVC樹脂」で同じWLの問題が発生した場合、思い切って【ゲート位置変更】します。

添付資料ご参考願います。

又、透明の柄のドライバーが沢山あるホームセンターで「ゲート位置」を観察しても良いかも知れませんね。

Attachments:

uruzaさん

ニゴです。

返事の遅れなど、気にしないで下さい。

なるべく、自分の経験したことを、1つの考え、ヒントとして、少しポイントがズレていても投稿して行きますので、宜しく。

N.Yさん

ニゴです。

サブフライト(ダブルフライト)の原理が見つかりました。

多分、海外の単軸押出機の混練性改良スクリューを射出成形スクリューに応用したと記憶しています。

写真のような原理です。Attachments:

プラ太郎さん

ニゴです。

プラ太郎さんの

【製造、生産管理、開発、設備、金型など全体を広く見渡せる生産技術が、今後のプラ工場発展の鍵だと感じてる。強い生産技術がいる会社が、利益を残しやすいよね。】全く、同感です。

品質管理も生産技術者は必須ですよね。

私からは、お世話になった会社での勉強会から「生産技術」「成形技術」の内容を抜粋しました。

① 生産技術は、コストダウンの要、常に改善に取り組んでいないと、ライバル会社に「あっと言う間に追い越されてしまう」そして「赤字に転落してしまう」

② 生産技術の全てはコストダウンが前提であり、成形でのトラブルの主な原因は、不適切な成形品の設計と、それの見直しもせず形状だけを忠実に金型に反映させた金型設計で ある。

③ 管理や手法が良くても、成形技術がなければ改善できない。 安易に工賃の安い場所を追いかけるのはコストダウンではなく 逃避か敗北となるリスクを覚悟しなければならない。

③ 成形技術とは、簡単にいうと現場が容易に成形できるようにすることであり、殆どが成形品の設計の改善と金型にフィードバックすることである。

最後に、生産技術時代の「自動化設備投資での教訓」

企画の段階で、費用対効果のため、設備投資金額を抑えることから、どうしても妥協した内容になりやすい。

しかし、それでも「90%以上、上手く行く(不透明なリスク10%)」という自信が無ければ、設備投資はやめた方が良い。設備導入してから完成まで、予期しないことを解決出来るパワーが必要で、中途半端な結果となる。

N.Yさん

ニゴです。

【ご質問】

スクリュのシングルフライトとダブルフライトではどのように違って、どんな樹脂に向いているのか

【当方の見解】

「ダブルフライト」でダメだったら⇒「サブフライト」では、ないでしょうか。

(当時はそう言っていました)PVCのスクリューは、担当したことがあり、逆流防止弁の手前で2ピッチ分、「サブフライト」で、均一混練と逆流防止に効果がありました。

多分、〇〇会社のPVCスクリューのスタンダードになっていると思います。「サブフライト」で、ネット検索すると検索範囲が広がるかも知れませんね。

原理は、説明が難しいのですが、すばらしいです。(特許は切れています)

スクリューメーカーの「株式会社マーテック(岡山)」さん等にお聞きしても良いかと思います。尚、他の樹脂のスクリューデザインは、成形機メーカー任せだったので分からないです。

uruzaさん

ニゴです。

訂正します。

今、確認しましたら、JSWの警報設定画面に、「計量開始位置」は、ありませんでした。

計量開始位置は、スクリュー回転待機を設定した場合、かなり、数値が変化するので警報設定には向かないかも知れません。

すみませんでした!

尚、「射出開始位置」はあります。

uruzaさん

ニゴです。

5月連休明け、ようやく、順調に稼働するようになりました。

【ご質問】

日々の工程監視の中に「計量開始」の項目があってこれが何の意味があるのか?【実際の使用】

私の場合、PVC成形において「計量開始位置」の数値は、下記の時に立上げ確認をします。

クッション位置については、常に最大・最小範囲を入力し警報「入」にして工程監視しています。①PVCの逆流防止弁は、樹脂の長期滞留を無くすため、少し「逆流する形状」になっています。

よって、エラストマーに近い「軟質PVC」では、保圧工程の2段目、3段目でスクリューが少しバックします。その位置が「計量開始位置」になるので、スクリューバックしない保圧圧力を成形品の「ヒケ」「重量」バラツキがどれくらいかを確認し「チャンピォン条件」を模索します。②PVC製品のダイレクトゲートでは、スプール内部巣の位置を変更するため、保圧工程完了後にサックバックを入れることがあります。

その時に「計量開始位置」を確認します。返信先: 成形材料の原価低減・改善活動についてれじぇんど さん

ニゴです。

つい、かわいい写真に惹かれてしまいます。「ワクワクする」って、本当に楽しいものですよね。

余計なことかと内心思いながら、こういう考えもあります。「失敗した時のリスク」は当然あります。許可した会社に全責任がありますが、でも、不安に感じ、もう無理と思ったら、やめて下さいね。

会社の中で1番、【赤字の製品を何とかしたい】と考えている幹部の方に下記の流れで許可がいただけるよう、もう1度、タイミングを見ながら、熱意をもって上長に相談出来ると良いかと思いました。

① コストメリットがあるリペレットのメーカー2社を選定し、粉砕材料をお渡しして、リペレット自身の物性低下確認及び成形品での品質評価(評価費用はメーカーで無償にして頂く)を実施する。

② 自社の半期見直し又は来期の設備予算に入れてもらう。

③ ①と②の結果を親会社に報告と同時に、リペレット外注規定の変更申請をする。

④いい方向になったら、絶対、失敗しないように、設備の「購買仕様書」「検収条件」を明確にして、数回、値段交渉します。

最後に決まらなくても、改善への挑戦の積み重ねが大事で、必ず、次につながります。

返信先: 成形材料の原価低減・改善活動についてれじぇんど さん

プラ太郎さん。ホロン精工、いいですね!

高い材料のエンプラのスプールランナー、不良の成形品等のリサイクルとして、品質確保、経済性の観点からリペレット設備も社内導入の時代になったのですね。

事例もまるで、れじぇんどさんのための解決策だと思いました。

返信先: 成形材料の原価低減・改善活動についてれじぇんど さん

ニゴです。以前お世話になった会社で、古い設備でしたが、多数個取りの大型のコールドランナーの場合、巻込みながら低速粉砕機の中に入るタイプでメーカーはホーライ鉄工でした。

尚、低速粉砕機及び混合装置は、シュトルツが多かったです。

(スプール・ランナーと成形品の比率が混合比率)先程、シュトルツのカタログを見たら、リペレットの装置(海外製)がありましたので、添付します。

カワタ、マツイ等にも相談すると良いと思います。

Attachments:

返信先: 成形材料の原価低減・改善活動についてれじぇんど さん

G.Nテックのニゴです。せっかくなので、

粉砕材料とリペレットの件、無責任ですが、自分に置き換えて考えて見ました。【効果】

①約1,200(千)円/月の原低見込み。【断られた理由】

①リペレットのみの実績で、粉砕材料での成形は行っていない。

②親会社本社品証や技術部への確認及び承認が必要(但し前列がない)【検討項目】

① リペレット装置の導入(内製)

・メーカーの選定

・設備設置スペース

・設備の稼働、他材料の流用② スプール・ランナー、初期排出や不良品の粉砕、クイックリターン装置及び定量混合装置(V材料とR材料の混合比率一定)の導入

⇒既に、今回の提案かも知れませんが・・

③ 親会社に赤字の理由をご説明し、型返却しんさん

G.Nテック ニゴです。私は、ABS樹脂のスリット形スプールブッシュの経験しかなく、迷いましたが、しんさんなので・・

5年前、お世話になった会社で毎月、生産がありましたが、糸引きはなかったです。(糸引きはエアー機密試験がNGの成形品)

【注意したこと】

①スリットは、横方向で、ノズルが「ど真ん中」か確認し(加熱筒温度上昇後も再確認)、ズレていた場合は射出ユニットを微調整、

(ロケートリングのガタ分と射出ユニットの温度上昇後のソリ等)②生産号機を特定

(成形機ノズルの専用化)③ゲートが2点でスリットの厚さがランドとイメージし、樹脂の流れが多少悪い場合、ノズル先端温度だけ上げたと記憶しています。

wakabama-kunさん

ニゴです。ご質問に、答えられずゴメンなさい。

PVC樹脂金型のメンテナンス前のガスベント部の写真が見つかりました。

Attachments:

wakabama-kunさん

ニゴです。プラ太郎さん、いつも、的確なアドバイスと感心しております。

さて当方からの問い合わせの回答、ありがとうございます。

今年から、成形機に触った初心者(若葉マーク)とは思えないですし、住友重機の最新に近い成形機で「型締力の波形」がリアルに見れるなんていいですね。

日本製鋼所の型締力を入力出来る最低型締力は「最大型締力の約60%」でした。(但し2009年購入の成形機)

最低入力可能型締力

① JSW35トン機⇒20トン

② JSW220トン機⇒133トン住友重機30トン機⇒7トンということは、「マルチトグル」の仕様かもですね。

私は、「マルチトグル」を実際に使ったことがなく、現在、ほとんどの成形機がPVC樹脂仕様になっており、射出速度は約5〜30mm/sの成形品が多いです。

よって、住友成形機を使いこなしている方々、宜しくお願い致します。

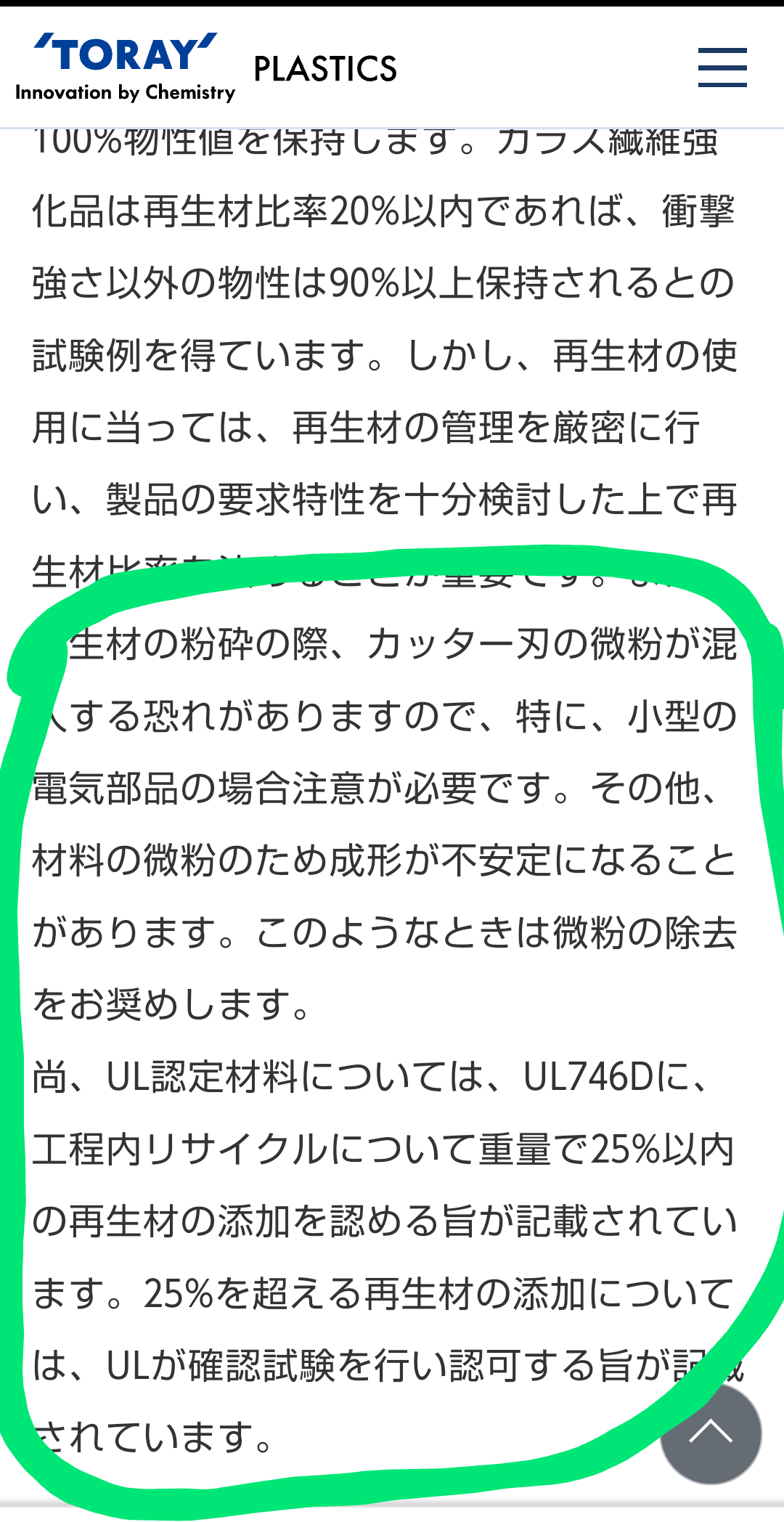

でも、せっかくなので、PVC樹脂2mm薄肉成形品の「ガス」発生対策としての「ガスベント」の金型加工事例を「添付資料」で、ご紹介致します。

Attachments:

wakabama-kunさん

G.Nテックニゴです。日本製鋼所JSWの35トン射出成形機がありますので、明日、何t以下が入力出来なくなるのか確認して見ます。

ところで、型締力4tというと、非常に小さいのですが、下記の情報を差し支えなければ、教えてください。

わかる範囲でOK①使用成形機の型締力

②使用樹脂

③成形品の平均肉厚

④ランナー部+成形品の投影面積

⑤どういう状況でPLの当たりを弱くするのかしんさん

ニゴです。やったね👍

4月〜のしんさん、信じていました。上手く行ったのは、しんさんの素直で真剣な事前シュミレーションが1番効いたと思いました。

また、改めて「ガスベントの重要性」を認識させて頂き、ありがとうございました。

さらなるご活躍を祈っています。

プラ太郎さん

ニゴです。ほぼ毎日の型替え作業に使う工具

上位3種類

①メジャー2m(ストッパー付き)

②直尺(シルバー、端面から測定)150mm

③水平器(夜光付き)

金型の簡単なメンテナンスの必須工具は、

④六角レンチセット(パイプ付き)自分の中の1位は「メジャー」です。

しんさん

ニゴです。本番の量産は火曜日ですよね。

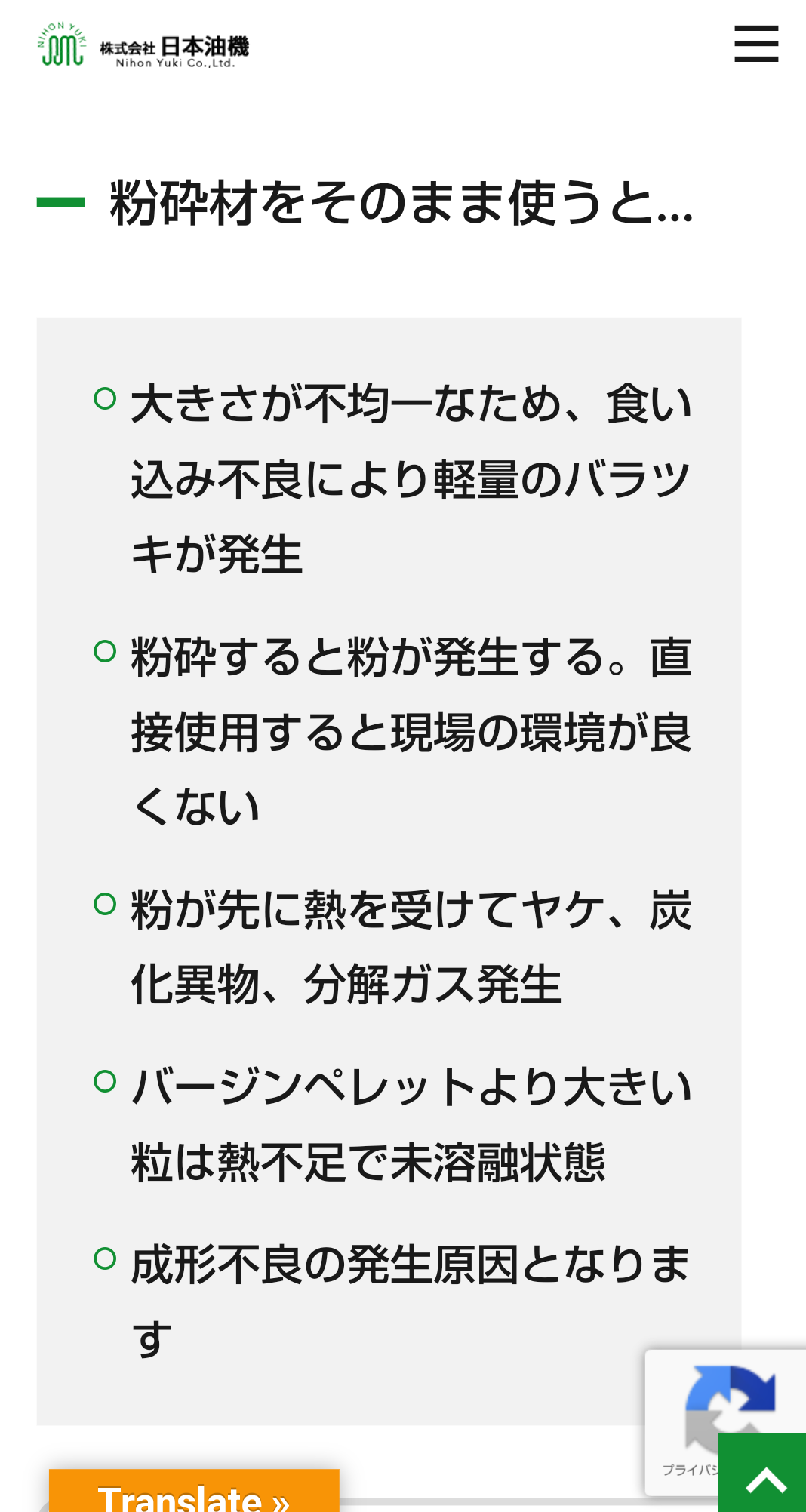

良い方向に行くことを祈っています。さて、プラ太郎さんの「真空ボイド」の投稿、シルバーの発生傾向が全くない及びしんさんの情報

「コンベアに置かれた時は比較的、気泡が見えないのですが、全周バリを取っている時に、気泡が浮き出てくるんです」から、「なんでや」と3回目を考えました。資料を添付しました。

また、以前、MOROHOSHIさんが、別の掲示板でPSP(プレイステーション)本体のヒート&クール成形をあげていましたが、採算度外視で設備があればトライしてみたいと思いました。

Attachments:

返信先: スクリューの交換についてMojiさん

ニゴです。

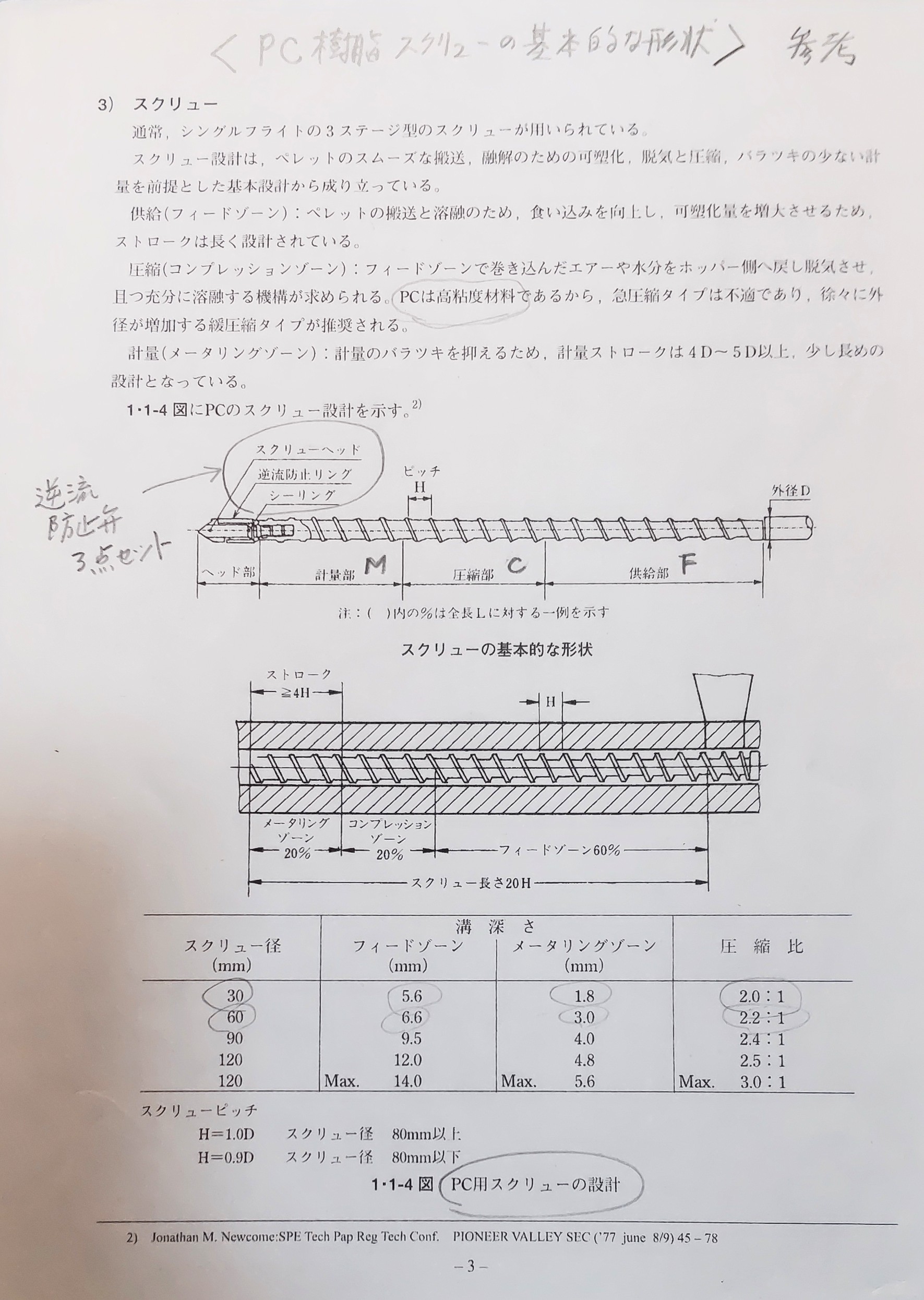

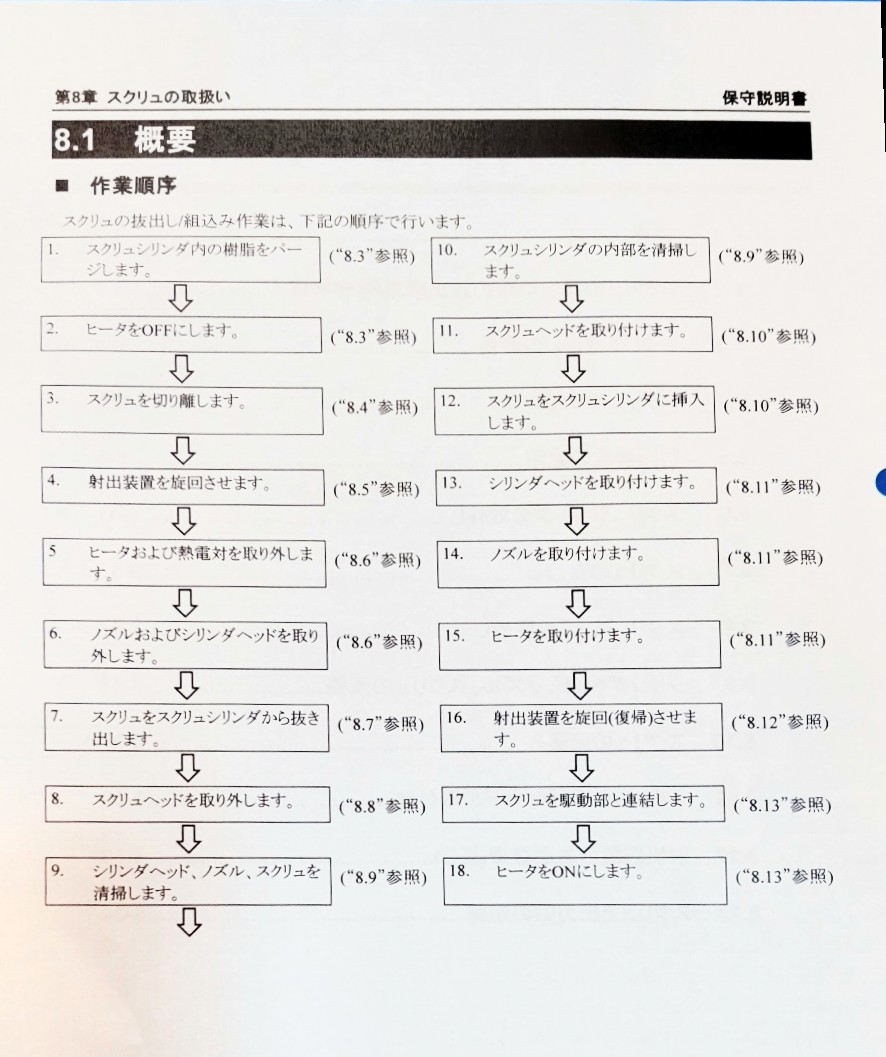

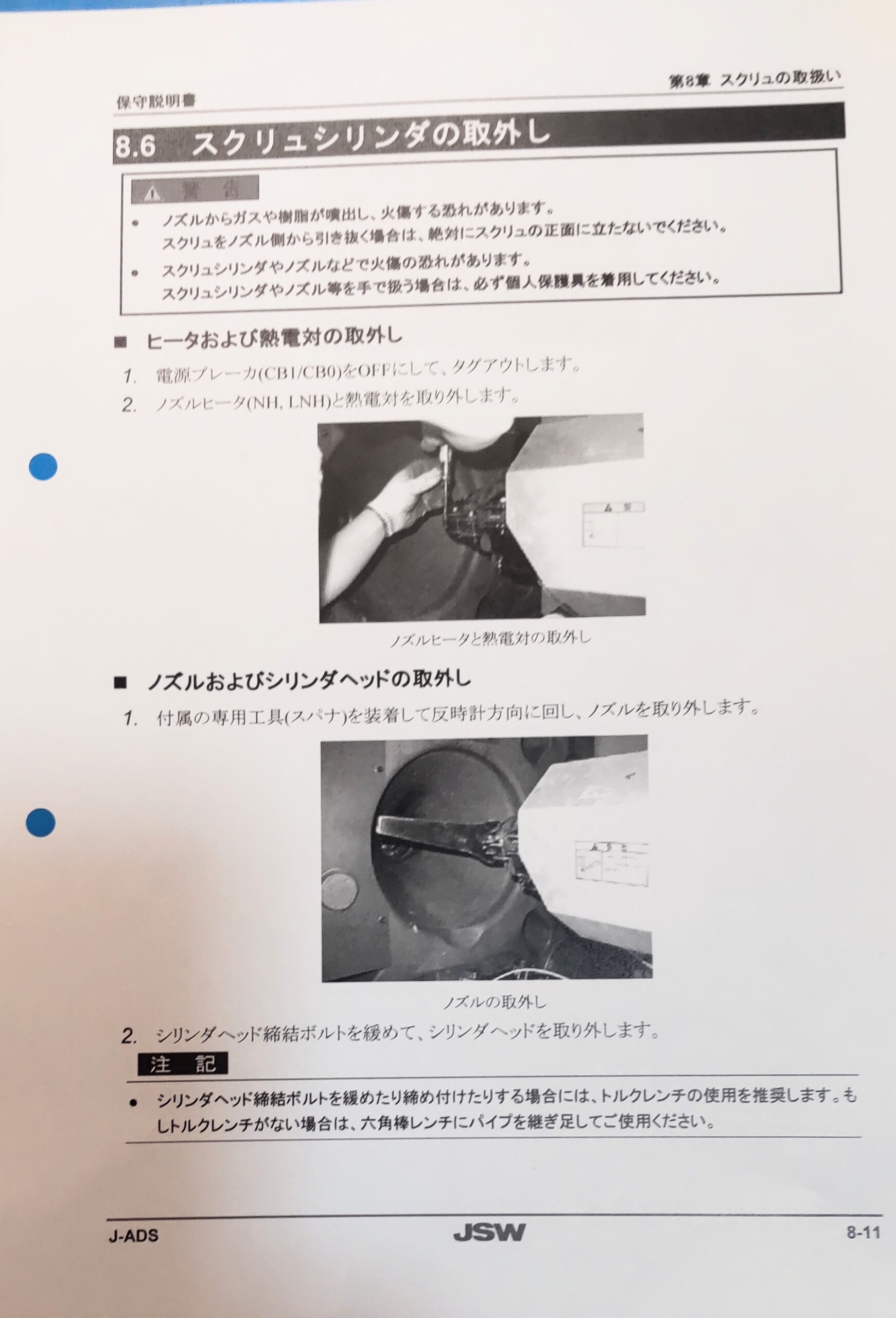

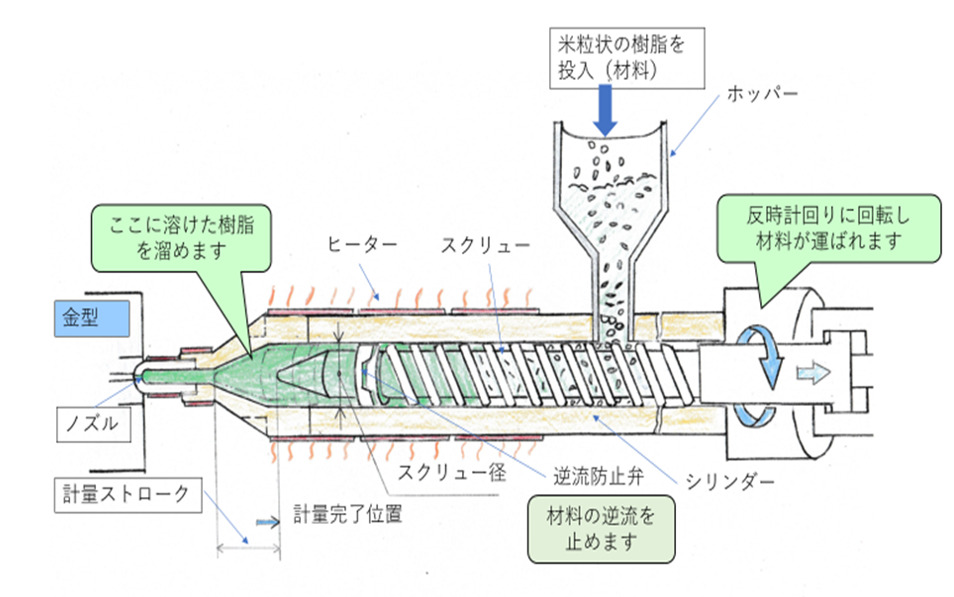

追伸PC樹脂スクリューの基本的な形状と射出成形機メーカーのスクリュー交換の「取扱説明書」の抜粋です。

今、会社に無ければ、お使いの射出成形機メーカーから頂いても良いですよね。Attachments:

マルさん

G.Nテック ニゴです。

オフ会、刺激になり、ありがとうございました。

さて、会議ですよね。

司会が上手く進行させないとムダな時間になってしまいます。ちょっと、参考になるかわかりませんが・・

以前、勤務していた会社(パート含め100名8部署)では、

【月1回の定例会議】2H位まで

定型様式

①生産会議

②決算会議

③品質会議

各課毎にQCサークル(1H位まで)議事録作成する人(主催者側)がいて、会議では、「誰がいつまで」を必ず決めます。宿題は、次回まで報告が多いです。

議事録配布は明後日がルール(遅れ気味)部署長は、会社での会議資料作成時間がなかったので、自宅への「持ち帰り」が多かったと思います。

【臨時打ち合わせ】

①品質クレーム対応会議

即、打ち合わせ。翌日にクレーム対策書提出(社長、品証、当該部署長)【年1回の会議】1日(昼は会食)

①総括・新年度行動計画

②設備会議(保守点検、新規導入、改善)【その他】毎日

①個人日報、指摘の結果報告、改善要望

②5S(社長が写真付きで指摘)返信先: スクリューの交換についてMojiさん

G.Nテックのニゴです。答えになるかわかりませんが・・

【ご質問】

1)なぜ(劣化=摩耗以外で)交換するのか①交換は、逆流防止弁の3点セットとスクリュー本体の清掃に、非常に時間がかかる為、一般的には予備に交換します。

予備がなかったり、その成形機に時間の余裕があれば、抜いたスクリューを清掃します。②清掃の理由は、成形品への黒条(ブラックストリーク)および黒点の発生です。

黒点は、成形品の表面や内部に分解炭化した樹脂の塊や黒い異物が出る現象で、スクリュの逆流防止弁、コンプレッションゾーン やフィードゾーンに付着し、長期間にわたって熱を受け、それが酸化することによって発生します。

黒点が問題になるのは、食品容器などのプリンの容器やアイスクリームのフタなどに使用されるPEやPC,PET、PA,POMなどのエンジニアリングプラスチックが問題になります。

以前、お世話になった会社では、食品容器の成形をしており、生産ロット切替時にスクリュー抜き清掃を実施。尚、バージ材の置換型はやっていませんでした。

2)今まで変えてこなかったってことは変える必要が特になかったからなのか

①エラストマーが5割でスクリューへの負荷がすくなかったのかなと思います。

②エラストマー以外の粘度がある樹脂でスクリューの山が摩耗し始めると摩耗した金属が「黒条」になるので、白色やクリーム色は、問題発生します。

③逆流防止弁のカラー部品等に滞留する箇所があり、たまに「黒点」も発生します3)交換する資料や動画などオススメありましたら紹介していただけると幸いです。

①射出成形機メーカーの「取扱説明書」にわかりやすく、写真入りで書いてあります。

②動画は探したことがないので・・Attachments:

しんさん

ニゴです。

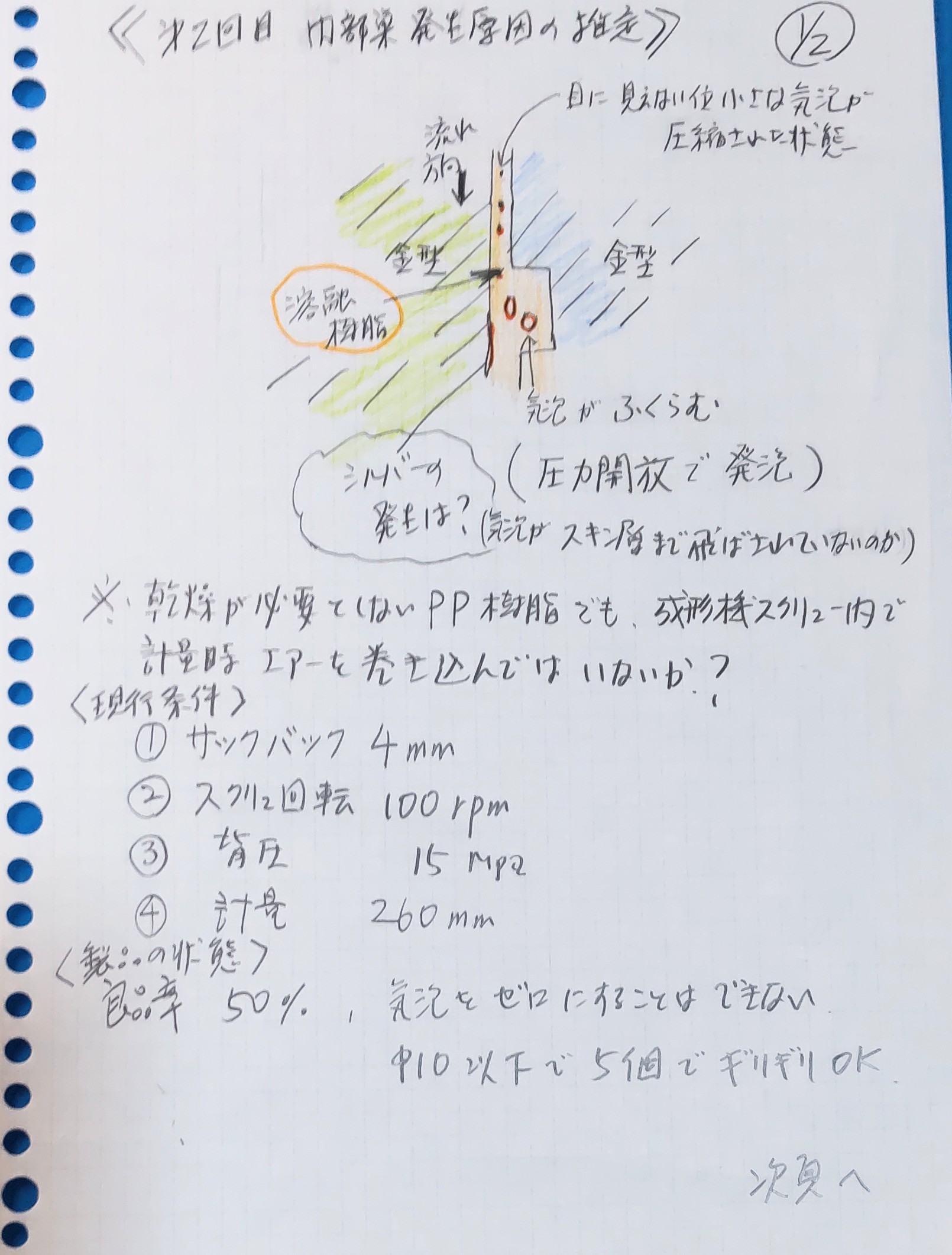

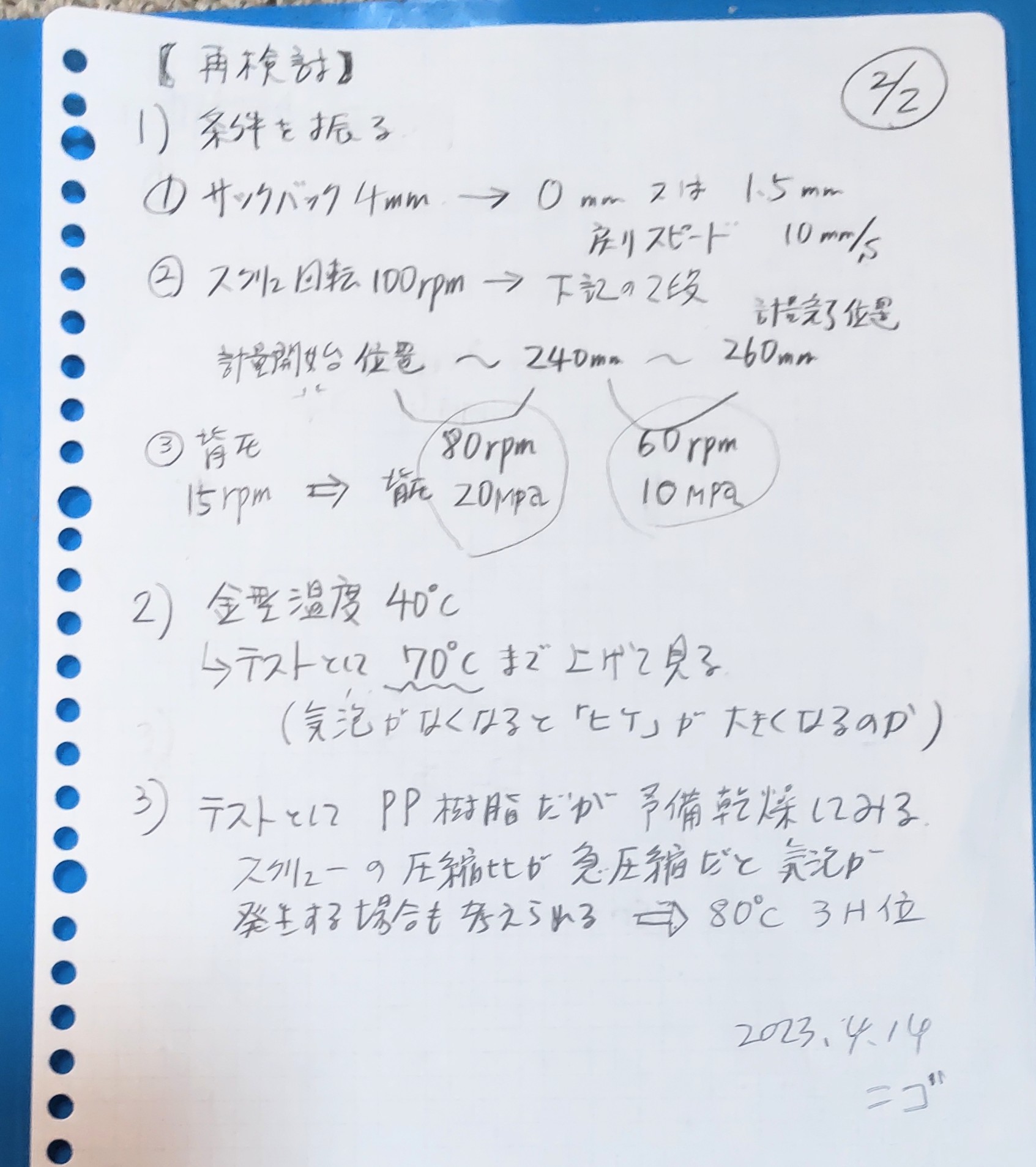

新しい情報で「第2回目 内部巣発生原因の推定」と【再検討】をして見ました。

入力が苦手なので「メモ」を添付致します。

個人的な見解なので、ご参考になれば・・Attachments:

しんさん

G.Nテック ニゴです。

トップ回答、プラ太郎さんに負けました。【不良内容】

・フランジ部(フタとの勘合部分)に10パイ程の気泡が、10個以上出る⇒急な肉厚変化形状で内圧開放されて(急に大海に出るみたいな)エアーを巻き込んでしまうと推測

当方の事前検討

加熱筒温度やプログラム射出、PLからのガス逃げ等は、たぶん、やられているかと思いますので、その時のベスト条件で何か変化を加えないと考えました。

【成形条件のみでの対応をする】という条件でしたが、解決は難しいと考え、最低限の付帯設備を準備します。1)フランジ到達までの流速が落ちないようにして、フランジ部の流速に変化をつけ、エアー巻き込みを減らす

①キャビ、コアの金型温度差をつける。

冷温調器3回路又は、温調器2台、冷凍機1台

温度は、まず、60℃と20℃からスタート

②流速を上げるため、成形機のノズル断面積50%を準備(例えばφ5とφ3.5)

③ ①と②で、改善の方向が合っているか確認2)10パイ程の気泡って、随分、厚肉ですよね。

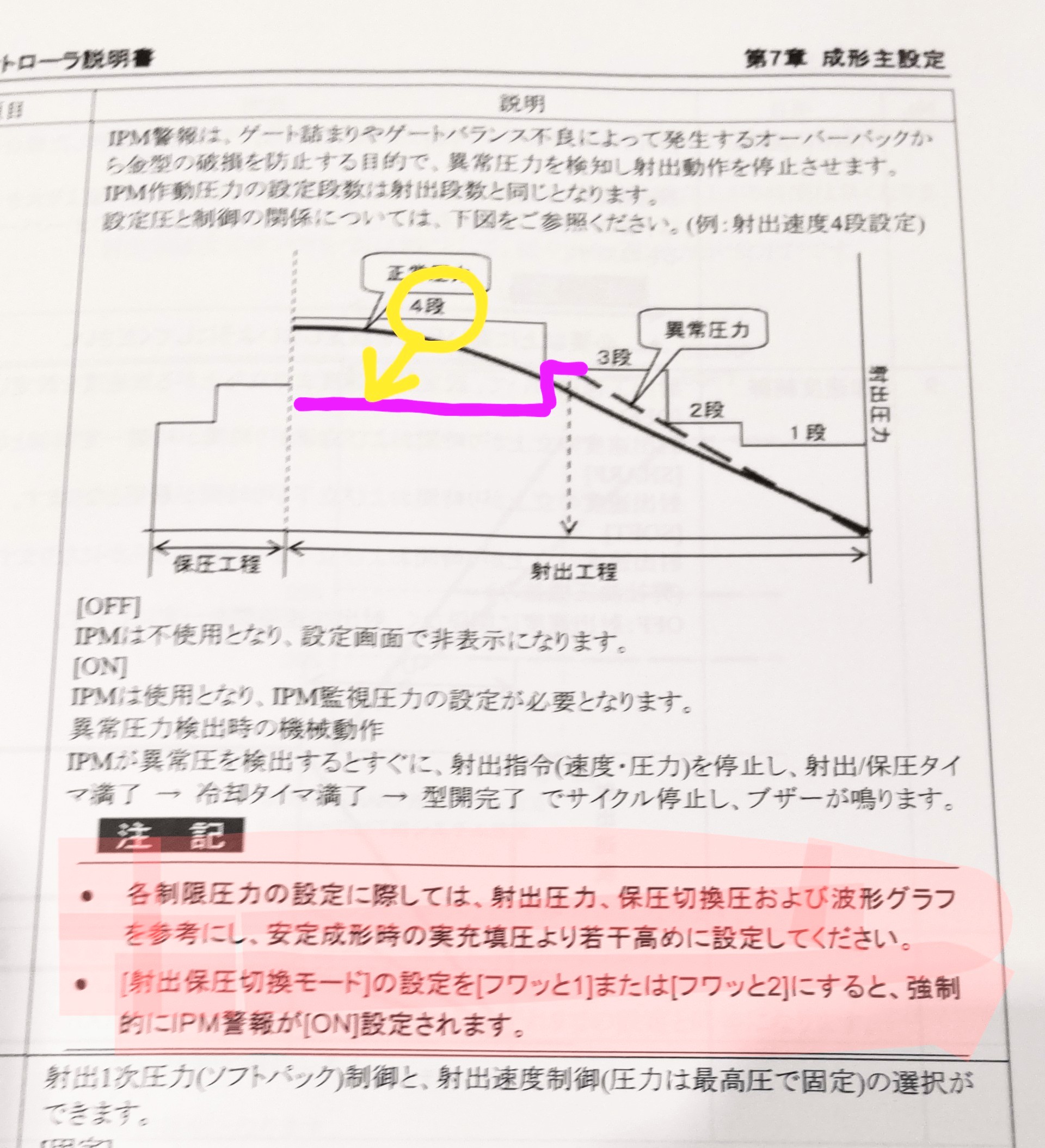

邪道かも知れませんが、「製品を切ってインサート(肉厚の半分)」して、気泡が無くなるか確認してみたいです!返信先: 保圧の機械的制御についてマルさん。

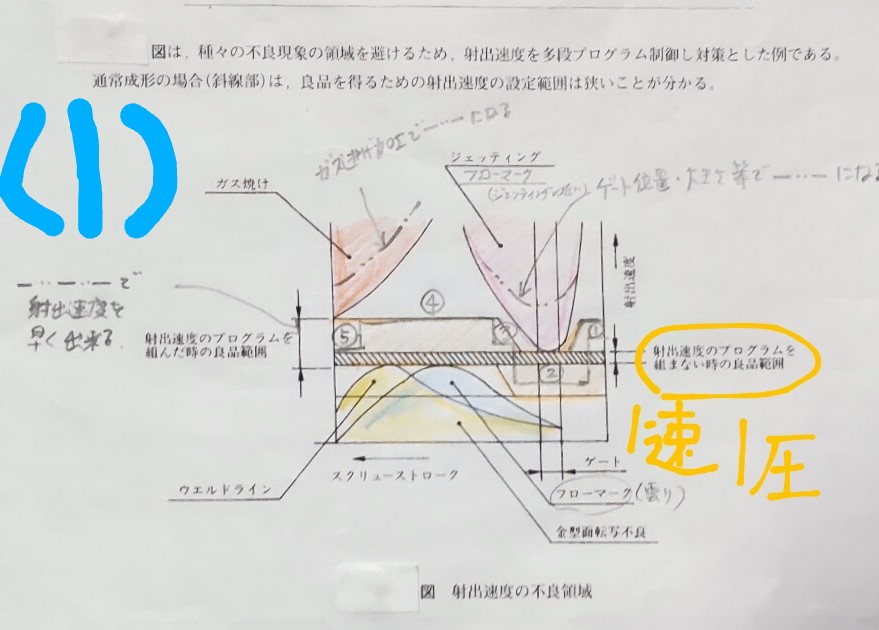

ニゴです。速度が抑えられた保圧での充填範囲が広いことでより発生する可能性が高くなる、と認識・・・

良いと思います。

私でしたら、保圧切替を早めにするよりは、もう1速度1圧力を増やせだけです。

ところで、勉強会、自分自身も2倍位勉強しないと大変ですよね。

せっかくなので、射出成形機メーカーでのスクールの資料を添付します。Attachments:

返信先: 保圧の機械的制御についてこんにちはマルさん。

G.Nテック ニゴです。【ご質問】

現在疑問に思っているのは、

① 保圧切替位置がショートの原因になるのか

② ①がYESならそれはなぜか

です。

私は①はYESだと思うのですが、②が説明できません。【当方の考え】

⇒保圧切替位置がショートの原因になります。それは、射出速度が影響しています。

後輩から、質問を受けたと想定、皆さんの後なので、別の切り口から回答してみます。(間違っていたらごめんなさい)まず、ショート の原因は、下記のように沢山あります。

①対象樹脂が製品設計上、L/tが大き過ぎる

⇒金型温度、製品肉厚(t)および樹脂圧力と 樹脂温度(粘度)等によって流動長さ(L)が変わる。②肉厚差のある成形品

⇒流れやすい方に樹脂は流れるので流れが止まる所がシワや気泡、ショートになる。③ガス逃げ不良等

⇒金型キャビティ内の空気が、入って来た樹脂によって逃げ道がなく圧縮されて、ショートになる。1)射出工程

基本は速度制御①圧力設定と速度設定

実際の射出波形(負荷)を見ながら、負荷よりも高い圧力設定(多数個取りのゲート詰まりも想定し高くし過ぎない)にして、射出速度を決めます(速度制御)。外観を重視して負荷よりも圧力を低く設定した箇所は圧力制御になります。保圧切換え位置を満杯以上にすると、過充填ショック圧力が高くなってバリなどの成形不良の原因にもなります。 ショック圧力を防ぐには、 保圧切換位置の調整のほかに、射出圧力を下げることも必要です。

理想的には、この切換え位置は満杯時 の95〜98% 程度(色々あり)が望ましいとのことですが測ったことはありません。

2)保圧工程

基本は圧力制御

保圧切替位置によって保圧工程①保圧切換えがあまり早すぎると、保圧工程といっても射出工程と同じことが起きます。保圧の速度設定がショック圧力回避のため低く設定されているために、この遅い速度になってしまいます。

yoshiさん

G.Nテック ニゴです。

私は、名前にyoshiが入っているので親しみを感じます。宜しくお願いします。✨一つの会社の中に金型製作、成形の両方があるのは、大きな強みですね。

金型製作と成形屋さんが単独だと、金型製作メーカーと成形立上げ担当者が、よく揉めます。

例えば、新型において、販売見込数量が少ないと金型費用を抑えるため、スライドコアーに冷却を通さない、ガス逃げ加工をしない、ゲート位置を最後に安易に決めるなど、成形立上げ担当者がわからないままに、意外と「金型製作メーカーに丸投げ」している成形屋さんの発注権限者が多いのです。

その結果、成形品質が安定しなく、「針の穴を通すような狭い成形条件」になりがちです。そして、そのバラツキが品質クレームにつながると、成形屋さんの責任にされるパターンです。

そうならないように、「金型見積・製作仕様書」「スプール・ランナー・ゲート配置」「収縮率推定」等があるのですが・・・

kadenさん

G.Nテック ニゴです。

既に問題は解決したかと感じていますが、私の経験が少しでも参考になればと参加します。(クレーンで金型を吊って成形機に金型取付の条件)【プラ太郎さんの最初のご指摘】

1)試験官の指摘

A: 金型吊り込み⇨高圧型締⇨クランプ

2)kadenさんのやりかた

B:金型吊り込み⇨高圧型締せず低圧で閉じておく⇨クランプ⇨高圧型締私は、成形機メーカーによってA:とB:を使い分けていました。

A:の場合⇒S.T成形機において、金型が大きく金型の重み(最大型厚近く)や、先開きスプリングが強すぎたりして、低圧では、金型の平行度が(水平器で確認)出ない時

【理由】金型の平行度が正確でないままクランプすると, 成形機および金型に無理な力を生じ、ガイドピン等の摩擦や損傷の原因となるため

B:の場合⇒N成形機では、金型の平行度に問題が発生しない(準備モードで金型厚を先に入力)

【高圧型締の表現について】

皆さんと同じです。射出成形機の金型開閉をガイドする支柱「タイバー」が、トグルリンクが所定の位置まで伸びたロックアップ状態「高圧型締」で設定型締力を得るようにしていますよね。

①【準備モード】(型替えモード又はオールスロー)

低速で成形機が動作するモード。型開閉位置や突出しストローク位置設定は有効で、金型交換などの段替え時に使用。

アンギュラピンが抜ける時や入る時の位置、低圧型締位置等を仮に設定します。②【手動モード】

入力した設定通りに成形機が動作します。人がスイッチを操作して成形機を動かすモードで半自動、全自動共に同じ速度、位置射出ユニット側のパージ前に、金型開閉動作や金型押上板戻りのLS配線等、型締ユニット側を完了させます。金型を安全に効率良く作動させ、サイクル短縮を図ります。

(金型摺動部の鋼材選定やメンテナンスも重要)最後に、2級技能検定挑戦の時、事前に試験会場での説明会があるはずですので、不明点や不安なことは積極的に、質問しておきましょう。

もちろん、この「コミュニティ」でもOKです。

返信先: 型PL面に対する意識iO MOLD 岡野さん

ニゴです。

私も同じ考えです。私も若い頃、メンテナンス部署の責任者(ベテラン熟練工)に、金型は、魂を込めて作っているし、これから「お金を稼いでくれる」為に、

①金型PL面に仕上げヤスリや工具等、物を置かない

②スプールランナー、ゲートの磨きもキャビティと同じ位に重要

③金型に乗らない、足をかけない

④金型は高価なので、メンテナンスをキッチリして、長期間使用する

と、言われていました。iO MOLD 岡野さんのおっしゃる通り私達の世代がしっかりと後世へ引き継いで行きましょう。

返信先: 第1回 プラファンオフ会 in 東京G.Nテック ニゴです。

参加します。

「ツイッターつながり」からの新展開、プラ太郎さんに感謝です。

皆さんとお会いできるのを楽しみにしています。

1番年上かも〜✨返信先: ジェッティング・フローマーク対策についてsotaさん

製品形状変更、金型のゲート部の改善も出来ない状況で、なんとしても良品を作らなければならない場合、「採算度外視の方法が1つ」あります。現在の製品取り数を、2個取⇒1個取や4個取⇒2個取にして見ることです。

理由は、金型内の射出速度が上がり、ジェッティングとフローマークの中間(良品)を成形条件で修正出来る幅が広がります。

あとは、ベテラン、諸先輩方や上司へのご説明および説得は難しいと思いますのが、諦めないで頑張って下さい。

「苦しまなければ、いい知恵が出ない」と、先輩に言われていました。返信先: ジェッティング・フローマーク対策についてこんにちは、sota.Dさん。

G.Nテックニゴです。皆さんのアドバイスを見ながら、過去にジェッティング対策して、上手くいったことを思い出しました。

但し、客先への形状変更承認が必要になりますが、突出し側、ゲート部から流れる方向に「障害物を作る(=干渉物)」をご提案します。

別紙参照

【理由】

ランナーへのコールドスラッグ増設やゲート付近の微低速で直ったとしても、射出速度が微低速のためバラツキやすく、サイクルも長くなります。

また、今回良くても、次にはジェッティング不良も発生するリスクもあります。この対策は、樹脂の流れる方向に壁をあえて作る方法により、射出速度も上げられ、 射出制御も安定してサイクルアップに つなげられるのではないかと思います。

形状が変わるのがNGならば、この提案は無かったことで、お願い致します。

Attachments:

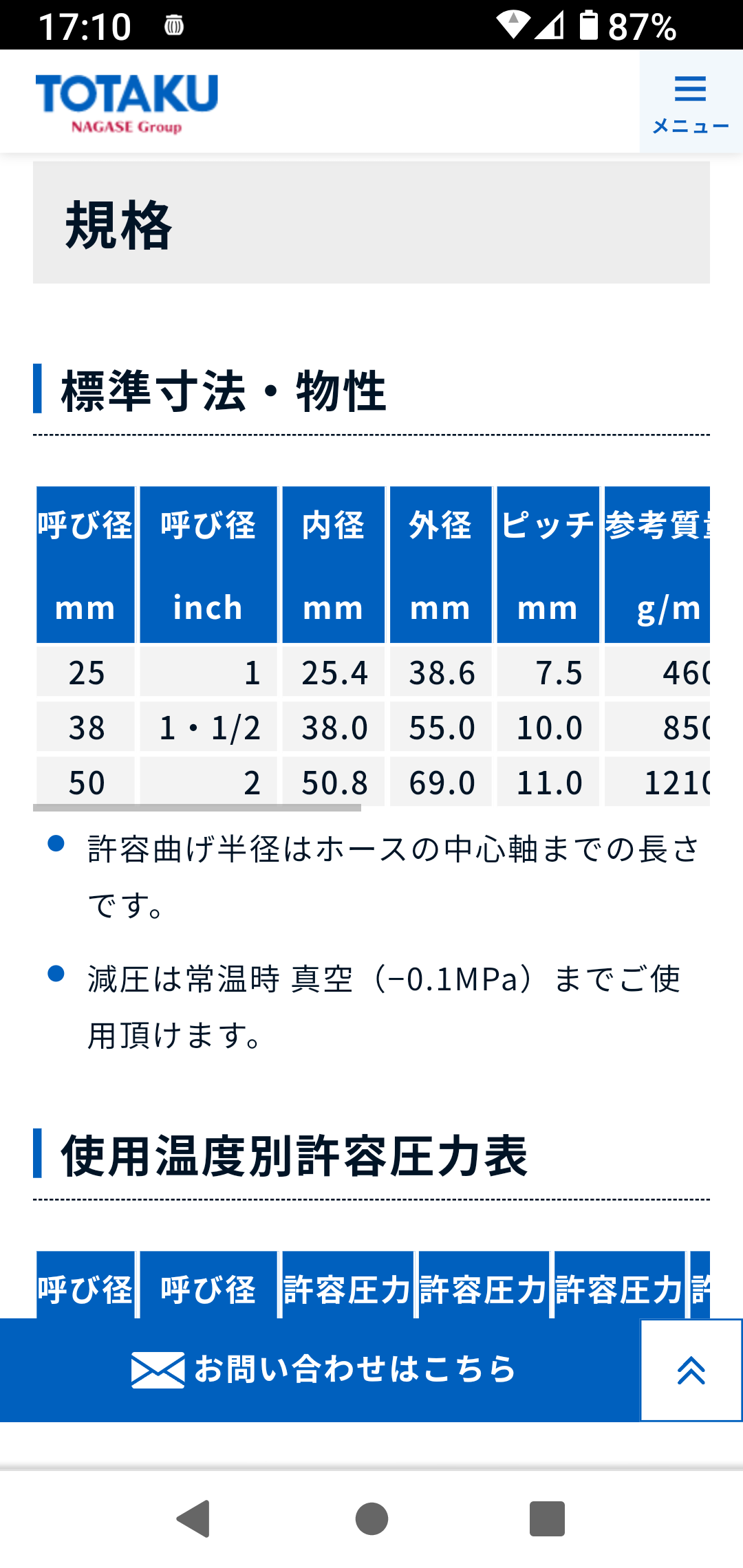

返信先: 原料輸送ホースについてチューセイさん

ニゴです。ご質問

【温風乾燥機への搬送やガラス管への搬送でしようするΦ45のホースでおすすめありますか?】参考になるかわかりませんが、以前、お世話になっていた企業は、東拓工業㈱の工業用ホース呼びφ38です。

耐熱80〜100℃で検索して見ました。呼び38 は、内径φ38 外径φ55で、ご質問のφ45はありませんでした。

東拓工業㈱に希望スペックを問い合わせしても良いかと思います。尚、ホースバンドは、ホース用だと高いので、普通のsus製を購入していました。

返信先: 保圧の使い方についてしんさん

G.Nテック ニゴです。

ご質問

【VP切替位置から保圧に入るのですが、スクリュー位置がVP切替位置より後退しながら保持?

スクリューが後退したとしても、射出保圧時間がアップするまでは保圧として成立しているのか?】的違いかも知れません。

保圧工程の1段目が射出工程の実際圧力の80%位ならば、スクリューは後退しないと思います。逆にゲートシールするためには、スクリュー3点セットの逆止弁からの逆流や溶融樹脂の圧縮性があるので、速度が低下しながら前進し、いずれ重量変化がない時点で停止するような、保圧設定になるかと思います。

この現象は、「射出完了後サックバック」を低速で〇〇mm下げる設定およびスクリュー回転開始遅延を使用しているのではないでしょうか。

ダイレクトゲートでスプールの根元(製品側)を切断すると、内部巣が入る場合に「射出完了後サックバック」を使うことがあります。

返信先: ジェッティング・フローマーク対策についてsotaさん

ご質問内容

【ゲートサイズ幅2㎜ 厚さ0.5㎜(製品側) △のような形状で型内カットしています】読み返しました。

製品側3mmの肉厚に、△形状、上記ゲート寸法での型内カットだと、成形条件でのジェッティング、フローマークの解消は「しんさん」の方法しかないかもしれません。

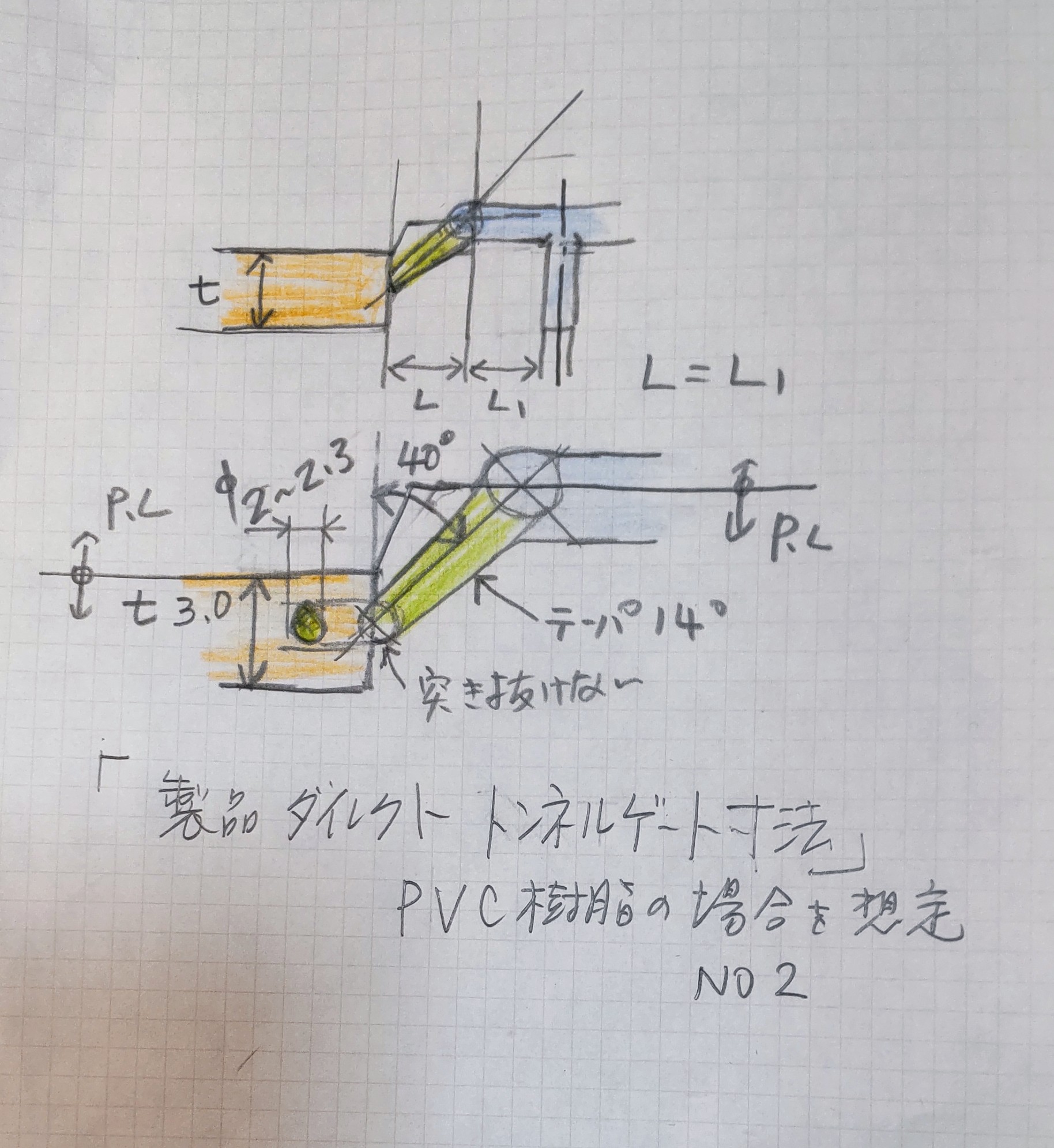

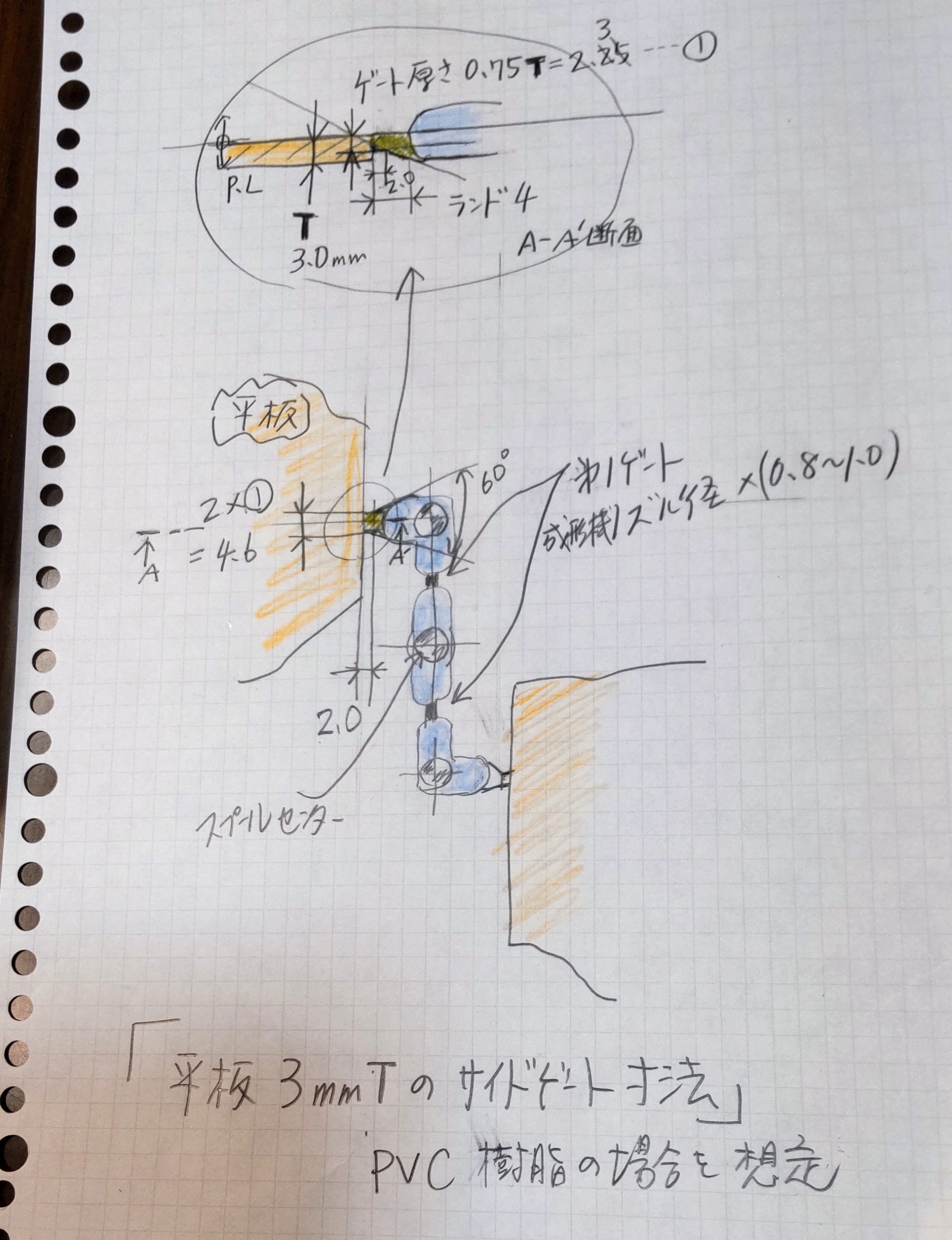

一応、ダイレクトのトンネルゲートをマンガにしてみました。

今更、ピンゲート(ゲートφ2mmOK)への改造や人によるニッパーカットもNGですよね。

Attachments:

返信先: ジェッティング・フローマーク対策についてsotaさん

すみません。

型内カットでしたね。サイドゲートで考えていました。

△形状だと、トンネルゲートではなさそうですね。

情報を勘違いしていました。返信先: ジェッティング・フローマーク対策についてsotaさん

G.Nテックニゴです。今、マンガを書いて送ろうと思って、コミュニティを開いたら、プラ太郎さんの絵と同じでした。

しんさんの成形条件もいいですよね。さて、PVC樹脂では、ランナーゲート設計が悪いとジェティングとフローマークが顕著に出ます。PVC樹脂の粘度はPCに似ていますので、ランナーゲートを書いて見ました。

タブゲート形状の理由は、樹脂の流れを整流します。

また、プラ太郎さんのように、ゲートを斜めにして壁になるべく当てて後から来る樹脂に依って動かされないよう(スキン層がズレない)にします。

Attachments:

返信先: 射出段数、保圧段数の使い方についてしんさん

G.Nテックにごです。

【この段数は本当に意味があって必要なのかな?もっと簡素化にできないかな?】私は経験だけで、理論は良くわかりませんが、PVC樹脂の場合、いつも、前条件を呼び出すと、まず、「なぜこの成形条件なのだろう」と考えます。

そして、直したい場合、成形条件を訂正する正当な理由(こじつけかも)を考えます。

①サイクル短縮

②成形不良が減る

③多数個取りのゲート詰まり時のオーバーパックの可能性等まず、成形機のスクリュー内部で均一溶融、混練をさせた状態にし、金型には、なるべく、保圧切替位置まで「1速1圧」「ふぁー」と入れることを基本にしています。

つまり、波形は徐々に上昇していくように(金型内に流動していくと速度が遅くなるので早く)充填させます。

遅くなると、先に入った箇所が収縮が始まってしまいます。私は、スプールランナーの設計により、極力「1速1圧」に近づけるように、常に、努力しており、射出圧力については、波形の約20%増しに設定しています。

次に射出時の波形を見ながら、成形不良を無くすように最低必要量と速度を決め、安定した良品を得るために、2段〜5段の変速に変更して行きます。別紙1参照

保圧は2段を基本にしています。

バリを小さくする場合は、スキン層を作る為に3段を使用します。

別紙2参照樹脂や成形方法は各企業で違うと思いますが、ご参考になれば・・・

Attachments:

返信先: 高温成形時の黒条、ヤケ対策(PPSU)プラ太郎さん

そうなんですよ。言いたかったのは・・

上手くまとめていただきました。技術力を上げて、発注先との信頼関係を強固にして、共同開発やもっと先には下請けからの脱却で自社製品を作って自社で値段を決める。

そして、その分野のナンバーワンになる。

そうなれたら、いいですよね。✨返信先: モールドデポジット対策についてiamさん

金型に樹脂を入れる前にガスは除きたいという考えを持っています。私も同じ考えです。

そうすると、ノズルから出た樹脂温度も重要、例えば、ノズル径を3φから4φに変更すると断面積では、約1.8倍、流速は遅くなり、ガスの発生は?ご参考になれば・・・

【私の先輩から聴いたことの中で、習慣になっている言葉】

①樹脂は低温均一溶融(杵つきモチ)

②フリーショットし溶融状態を目でみて最適化を知る

③樹脂温度を計ってみて加熱筒実温度の裏付けをとる

④手で触り、ちぎって感触を得る

⑤未充填品で流動挙動を検証する

返信先: モールドデポジット対策についてiamさん

サイクル超過時(取り出しロボットの遅延など)に鼻垂れやコールドの原因になるので背圧を10Mpaで控えていたとのこと。PVC成形では、背圧は10〜15Mpaが一般的で、20Mpaにすることもあります。

計量の2段切替があれば、計量完了手前で計量の15〜20%から、スクリュー回転数と背圧を15〜25%(周速1〜2m)位落としたり、ノズル温度だけ10℃位下げます。

それでも、ダメな場合は、サックバックです。空気を巻き込まないように速度を10mm/s位にして、3〜5mmサックバックします。

また、質問とは、関係がないかもしれませんが、ご参考にお願い致します。

PVC樹脂のスクリュー回転は、「周速8m±2m」で設計されているものが標準ですので、そこを基準にしています。

【事例】

①スクリュー径 D φ50mm

②周速 L 8m(80,000mm)

③スクリュー回転数rpm=L÷(π×D)

80,000÷(π×50)≒51rpm④計量100mmとして、

□計量開始〜80mmまで

1段目 スクリュー回転 51rpm

背圧 15Mpa□計量80mm〜計量完了

2段目 スクリュー回転 37rpm

(周速 6m)

背圧 8Mpa

なお、この周速の考え方は、横展開出来るように、スクリュー径40〜75φに適用しています。あくまでも、目安ですので現場での5感と経験を加味し、「トライ&エラー」です。

返信先: 高温成形時の黒条、ヤケ対策(PPSU)osakaiさん

スクリューについてですが、大先輩が何度も必要だと考えたことなので、今度、再挑戦してもいいと思います。(メインの材料用)

私は、製品には、その会社の技術力が現れるので、「製品に、ブラックボックスを多く入れることが、他の競合相手に勝てること」だと考えていました。

それには、「材料」を握るのは難しいですが、「金型」と「成形機のスクリューデザイン」を丸投げにしないで自社で握ること。

成形条件はそのあとです。確かに、スクリューは高いですが、成形機更新の時だと値段も交渉できるし、予備スクリューなので「デザインのスケッチ」ができるので、次からは、スクリュー専門メーカーに自社の改良したデザインとスクリュー表面のコーティング等を、お手頃価格で注文出来ます。

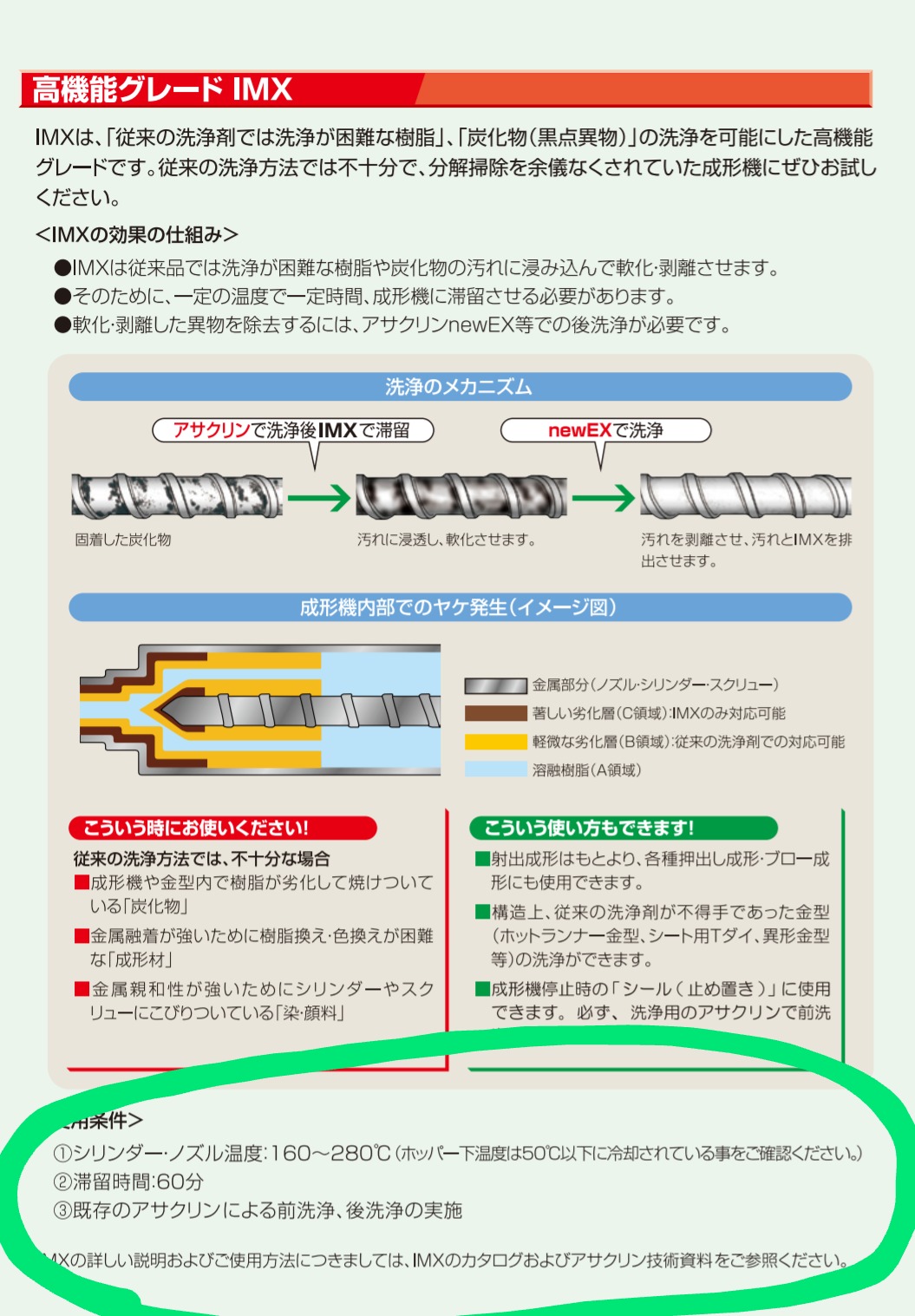

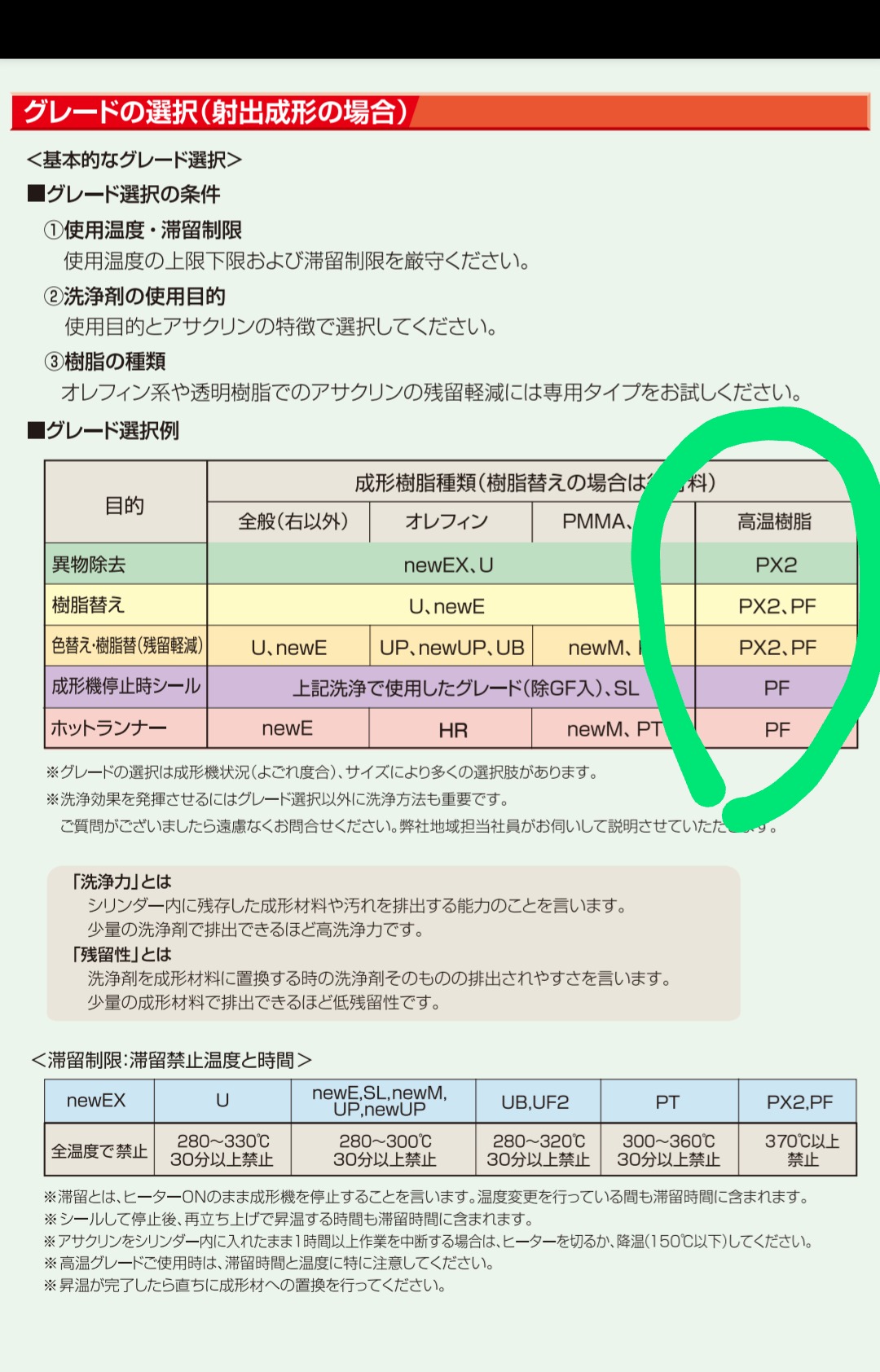

返信先: 高温成形時の黒条、ヤケ対策(PPSU)osakaiさん

ごめんさない。洗浄剤メーカーの商標名、間違っていました。

添付資料は「プラクリン」⇒「アサクリン」です。私は「プラクレール」(東京インキ㈱)を使用中で、「ToYoクリーン」(東洋科学川島工業㈱)を使用検討中です。

目的は価格が安く効果は同じものを探しています。返信先: モールドデポジット対策についてiamさん

参加します。ポリウレタン(以下TPU)の押出グレードでロング生産の経験でありますが、種類が少ないのでモールドデポジット(以下MD)の経験はありません。

しかし、PVC成形での配合で、成形機スクリューや金型に付着したり製品に発生するプレートアウト(簡単にいうとお互いに相性が悪い顔料や滑剤が押し出される)という症状にMDは似ています。

応急対策は、

①皆さんが指摘している乾燥です。(除湿の方が良い)、樹脂内部の水分を無くし、低温均一溶解及び、背圧を上げてガスの発生を抑制。

外観のフローマークやボケが出ない程度に。

②成形機ノズル、スプールの抵抗を少なくし(太く)、ガスの発生を減らす

③金型にガスベントをつけることは非常に効果があるが、製品突出し.PL.入子、ランナーにもガスベントを設ける。

特に、最終充填箇所に突き出しピンを2重(パイプ)にし、動く場所にガス逃げを設置します。

動かない場所は、いづれ、詰まって入子をバラす必要があります。恒久対策

①金型が移管型ならば、材料も支給かもしれませんが、ほぼ同一グレードで材料メーカーを変える

TPUの専門メーカーや売上げ上位の2社位で、技術屋に相談(事例;添付資料参照)

どうしても、金型改造代や材料試作代がかかるので、最悪、折半にするため、先方がよければ、受注先や中間商社に提案し立ち会っていただければ、1番いいですよね。

いづれにしましても、納期がない、お金はかけれなく、製造にMDと製品の検品を押し付けて来ますので、

皆を巻き込んで、一歩づつでも前進して下さいな。✨返信先: プラファンコミュニティの使い勝手プラ太郎さん

対応早いですね。スゴいです。

写真の横並び2枚まで確認していただきありがとうございます。

色々と試して見ますね。返信先: プラファンコミュニティの使い勝手返信先: プラファンコミュニティの使い勝手プラ太郎さん

困ったこと

1) コメントする時に、確か、メニュー(①)を使用し投稿したら、入力していない記号(②)が入りました。

何人かいらっしゃいます。

2) 投稿したあとに、読み返すと「アサクリン」なのに「プラクリン」と間違ったり、温度を間違ったりしてしまいます。

本来は、別に原稿を作って精査してから投稿すべきですが、私は、直接、入れるので間違ってしまうことがあります。投稿を削除できると助かります。

③やり方が良くわからないので写真が大きくなってしまいます。

2枚以上は、横に2枚でもいいですよね。

宜しくお願い致します。

返信先: 高温成形時の黒条、ヤケ対策(PPSU)osakaiさん

追伸です。

参考にならないかも知れませんが、自分が担当すると想像して対策を考えて見ました。

①洗浄剤「プラクリン」のカタログを見ました。⇒高温用をテスト用として無償提供して頂く

つけ置きタイプは270℃まででした。

また、その時に困っていることも営業の人に相談

②無人運転は一旦停止し、技術資料の通り、20分以上の成形機定時は、保温停止はしないで、HDPE又はPPのナチュラル粉砕品等に置き換える。

③ヤケ、異物が発生したら、直ぐにスクリュー回転数を20〜30%、ノズル温度、NO1の加熱筒温度を下げて、フリーショットをする。

理解してくれる同僚を見つけて、データを元に「実験をさせて下さい」と上司に申し込んで下さいね。

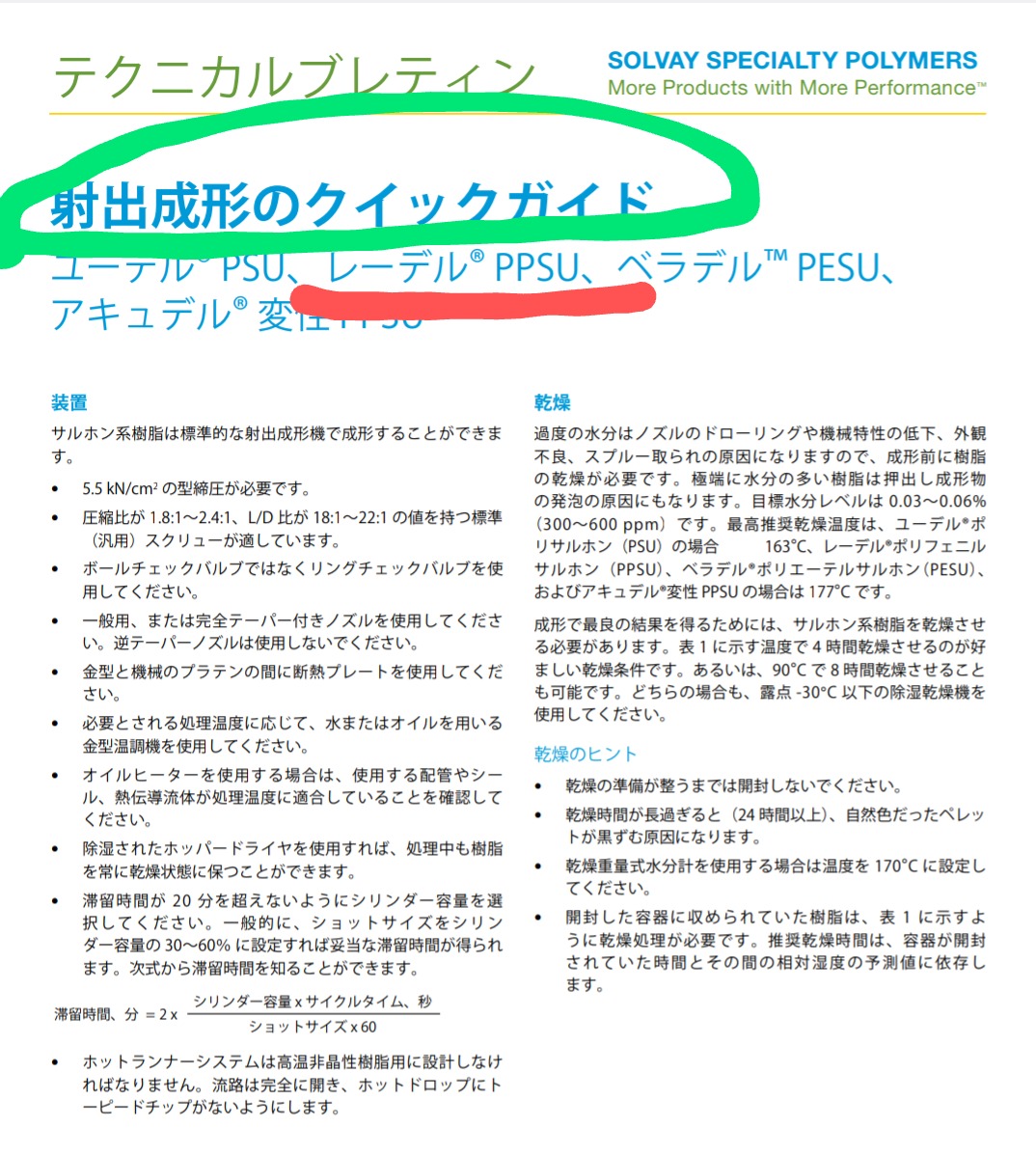

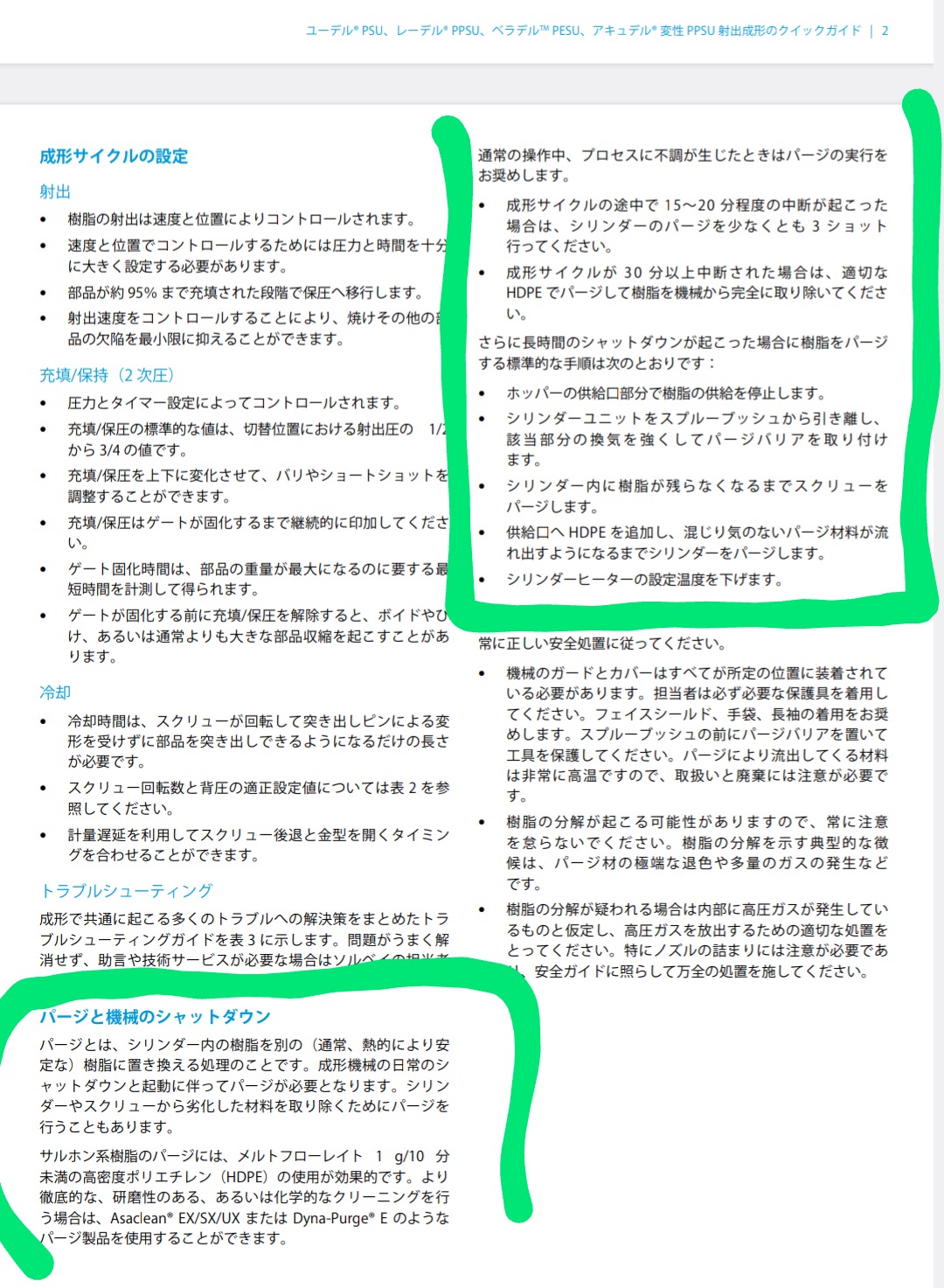

返信先: 高温成形時の黒条、ヤケ対策(PPSU)osakaizzzさん

せっかくなので参加します。

ポリサルフォン樹脂は、試作をしたことはありますが、残念ながら量産の経験はありません。

しかし、私が1番の経験がある「硬質塩化ビニール樹脂のパウダー成形(以下PVC)」によく似ています。

添付資料参照

(osakaizzzさんが添付されていた温度資料と同じ)PVCの特徴を3つあげると、

①熱安定性が悪く、成形領域と分解点(ヤケ・黒い異物)が他の樹脂に比べ非常に近い

②一般の標準スクリューでは、量産後、8時間位でヤケ・黒い異物分解の発生

③ノズル、加熱筒温度を入れた状態での放置は、長くて10〜15分以内PVC実際の運用上での対策

①成形機の始動・停止、PVCから他材料へ変更時等の作業手順の標準化

②スクリュー抜き、復元時間

1人で2時間以内(180〜220トン)今回、標準スクリューとカラー付き逆止弁の条件で透明、厚肉製品から推測すると、この対策として、スクリュー洗浄剤(パージ剤)では簡単に剥がれてくれないことが多いと思います。(但し据え置き型パージ剤での経験はありません)

スクリュー・シリンダー洗浄のための機械停止は結構なロ スタイムになってしまいますが、射出台ユニットを旋回しないで、パージ剤を完全になくなるまでパージ後、ノズルと前蓋のみ外し、スクリューを受圧盤まで抜いて、清掃するやり方で時間短縮しています。

当然、スクリューの圧縮ゾーンまで炭化物がある場合は、旋回してスクリューを引き抜き、加熱筒の内側も清掃します。

また、除湿乾燥はヤケ・黒い異物の発生を軽減すると思います。

最後に、ポリサルフォンの成形機と同じクラスの更新がある時に、ポリサルフォン対応のスクリューも予備で購入出来るといいですよね。

日本製鋼所や住友重工はスクリューの研究は非常に進んでいますよ。

返信先: 樹脂漏れするノズルのメカニズムに悩むしんさん、追伸です。

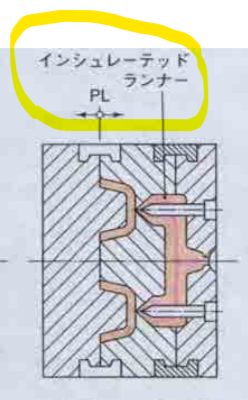

最初の投稿の図を再度、見直しました。イメージはスプールの先端が15φで、根元も15φで長さが20mmでスプールブッシュでインシュレートを形成しているのですね。

成形機ノズルが通常使用のノズルだとスプールブッシュとの接触部の当たり面が少なくなって少しの凹で樹脂が漏れやすくなるかもしれません。

次回のトライで、原因がわかりますように。✨

返信先: 樹脂漏れするノズルのメカニズムに悩むしんさん

ノズル出口のφ15?が気になりますが、成形機ノズルと金型スプールブッシュの接触部の当たりが怪しいですよね。

私の場合、成形機ノズルと金型スプールブッシュの接触部が樹脂漏れしないかどうかの確認方法は、材料が入っていた紙袋を100mm角ぐらいに破って、接触部に挟んで確認します。

ロケートリングを使用していたとしても、必ず、実施します。

もし、当たりが弱い所があれば、応急で厚紙を挟みます。3〜4時間位は持ちます。生産終了後にスプールブッシュのRを追込みます。

また、成形条件が出なくて迷った時、「逆も真なり」で真逆のことを実施してみます。

金型温度、樹脂温度、ノズル温度、射出速度等わかりきっているので失礼かな思いますが添付します。

Attachments:

返信先: 樹脂漏れするノズルのメカニズムに悩むしんさん、色々とお世話になっています。

G.Nテックニゴです。

この金型構造は、初期の簡易ホットランナーでポリバケツやキャップに使用していた「インシュレーテッドランナー」に似ています。

樹脂漏れは、成形機ノズルタッチ力≦15φの竹輪の流動する断面積×樹脂内圧×安全率で発生するのではないかと考えました。

シフトシリンダーが油圧ならば、圧力を上げる方法がありますが電動は?です。

皆様の良いアドバイスがあると思いますが、最後は定年退職された「シニア」にお聞きしたらと思います。

Attachments:

oniさん

探し方ですよね。

私は、金型メーカーに金型モールドベースや金型材料を納品している営業の担当上司に、こちらの要望と金型メーカーの評判を聞いて、何社か紹介して頂きました。

また、少し遠くても、金型修正する際、必ず本番と同じ成形材料で出荷確認をしてくれる金型メーカーがありました。

「不二精機(株)」という会社です。Attachments:

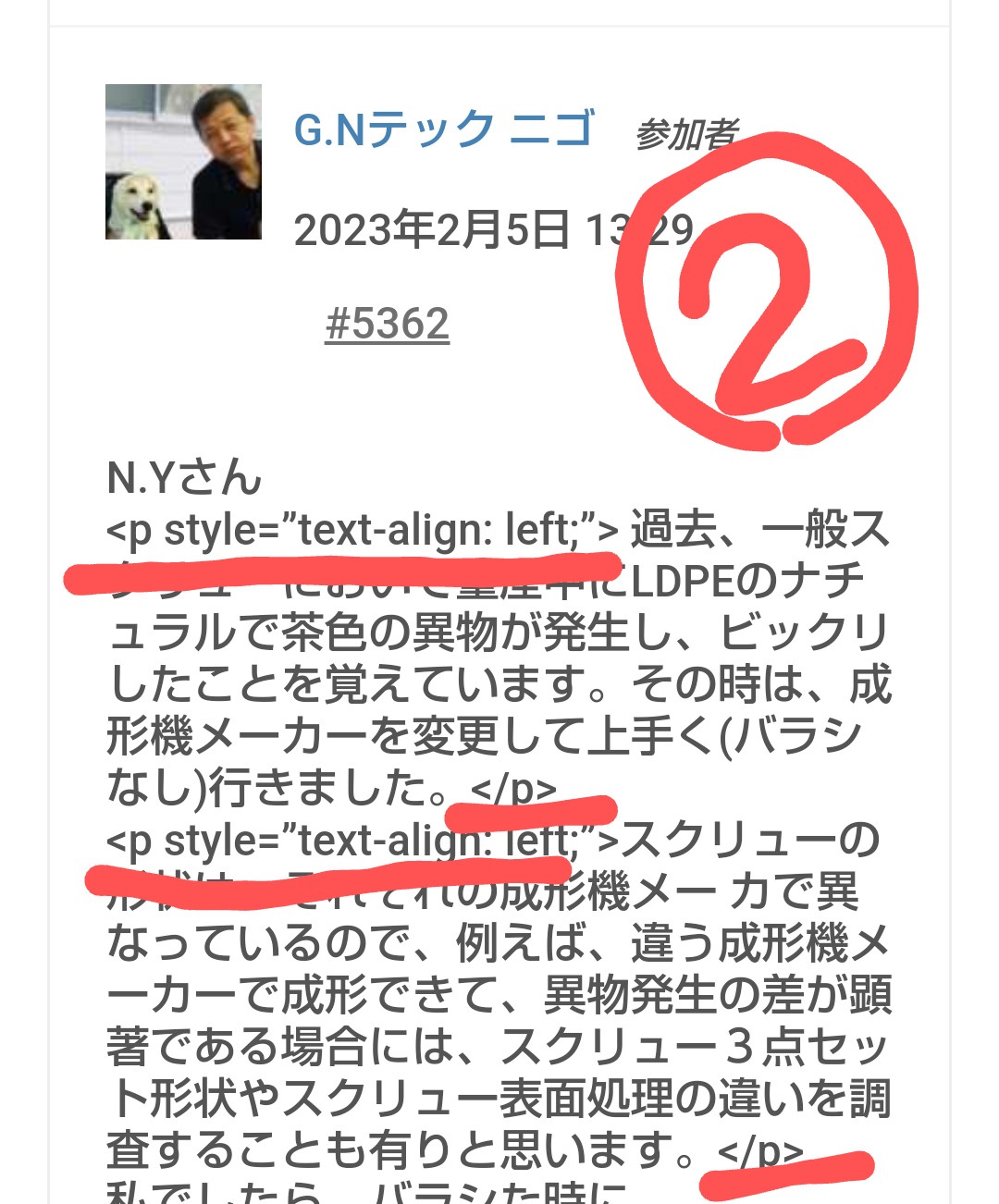

返信先: 製品のヤケ·練り込み異物N.Yさん

<p style=”text-align: left;”> 過去、一般スクリューにおいて量産中にLDPEのナチュラルで茶色の異物が発生し、ビックリしたことを覚えています。その時は、成形機メーカーを変更して上手く(バラシなし)行きました。</p>

<p style=”text-align: left;”>スクリューの形状は、それぞれの成形機メー カで異なっているので、例えば、違う成形機メーカーで成形できて、異物発生の差が顕著である場合には、スクリュー3点セット形状やスクリュー表面処理の違いを調査することも有りと思います。</p>

私でしたら、バラシた時に、

スクリューに自己洗浄作用が働かない場所つまり材料が滞留して異物発生している箇所の確認をします。①スクリューヘッド3点セットのカラー付き逆止弁の回り止め部分と局部加熱が発生する部分がないか

②スクリュー圧縮ゾーンのフライト部に焦げ状のものが蓄積していないか

【対策】

プラ太郎さんと同じ意見、3点セットの予備とスクリューヘッドのチタンコーティングです。但し、チタンコーティングは紙ヤスリだと直ぐ取れますので注意して下さい。さらに、スクリュー清掃はロスなのでしたくないならば「PVC用スクリューヘッド(ユニメルト」にする方法もあります。

現在のPVCスクリューヘッドでLDPE,HDPE,PP,PA,PC,ABS等何でも成形しています。デメリットは、射出効率がカラー付き約98%⇒約92%になることでクッション量を6~10%増やす必要があります。

チタンコーティングとスクリューヘッドは、成形機メーカーの技術屋さんから聞いたスクリューメーカー(添付)に相談する方法もあります。

費用対効果が問題になるかと思いますが、今回の改善が御社社のノウハウになるといいですよね。

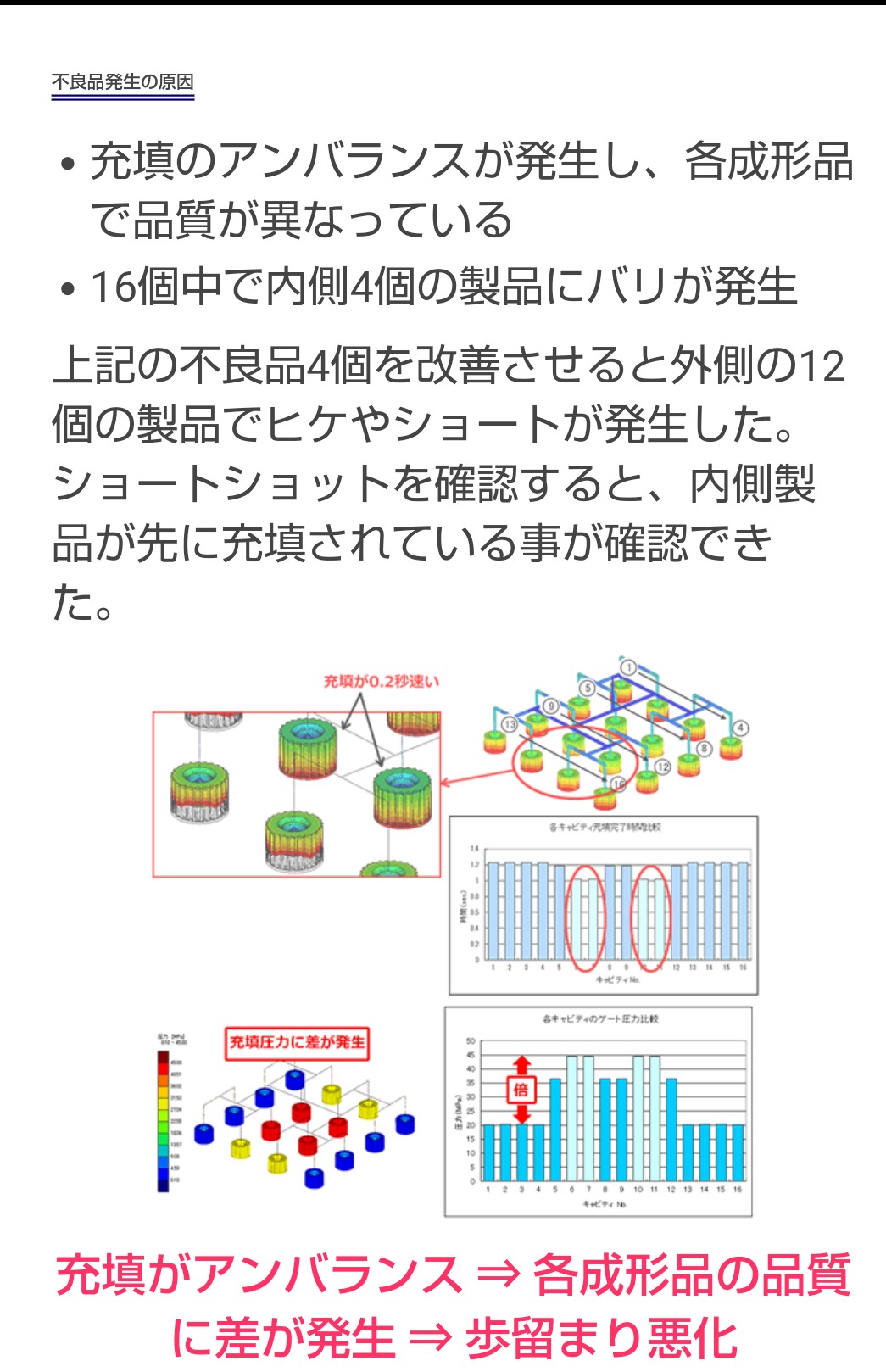

G.Nテック ニゴです。

皆さんのアドバイスに感謝致します。

出来上がった金型を修正するには、関係者へ費用対効果と着手するための説得力が必要になります。

エアー溜まりのシワ発生による特定キャビティ製品を全検することを考えたら、やはり、金型修正したいとですよね。

立ち上げ当初の担当者は、定年退職していましたが、関係者の話しでは、充填することが難しく5回位トライ&エラーを繰返し、T1は16個の4個しか充填しなかったらしいです。

トライ毎に製品の肉厚を4方向測定し、都度、真円になるように「シム」でキャビティを寄せたとのこと。

次回のトライは

①金型「ガスベント」の加工(費用負担割合で検討中)

②成形機の型締力を投影面積からギリギリ落とす

③金型PL面に「ステンレスシム」取り付け

④キャビティ、ランナー冷却回路の部分温調尚、トライの結果は、差し支えのない範囲でご報告します。

皆さんに、PL面の「ガス抜き」を指摘され、なるほど・・と思い、今日、金型を開いて確認しました。

ご指摘の通り、製品ツバ部の外周に「ガスベントが加工して無い❗️」

確かに、保圧切り替え位置までの射出時間は、2.0秒、計量150mm、キャビティ内のエアーが抜けなかったかも、知れません。PVC金型では、多くの「ガスベント加工」を何回も見てるのに~

今まで大丈夫だったので3人でも、気がつきませんでした。ありがとうございます✨ランナー末端部、製品部ツバ外周に「ガスベントを設置」すべく金型メーカーに相談して見ます。

追伸

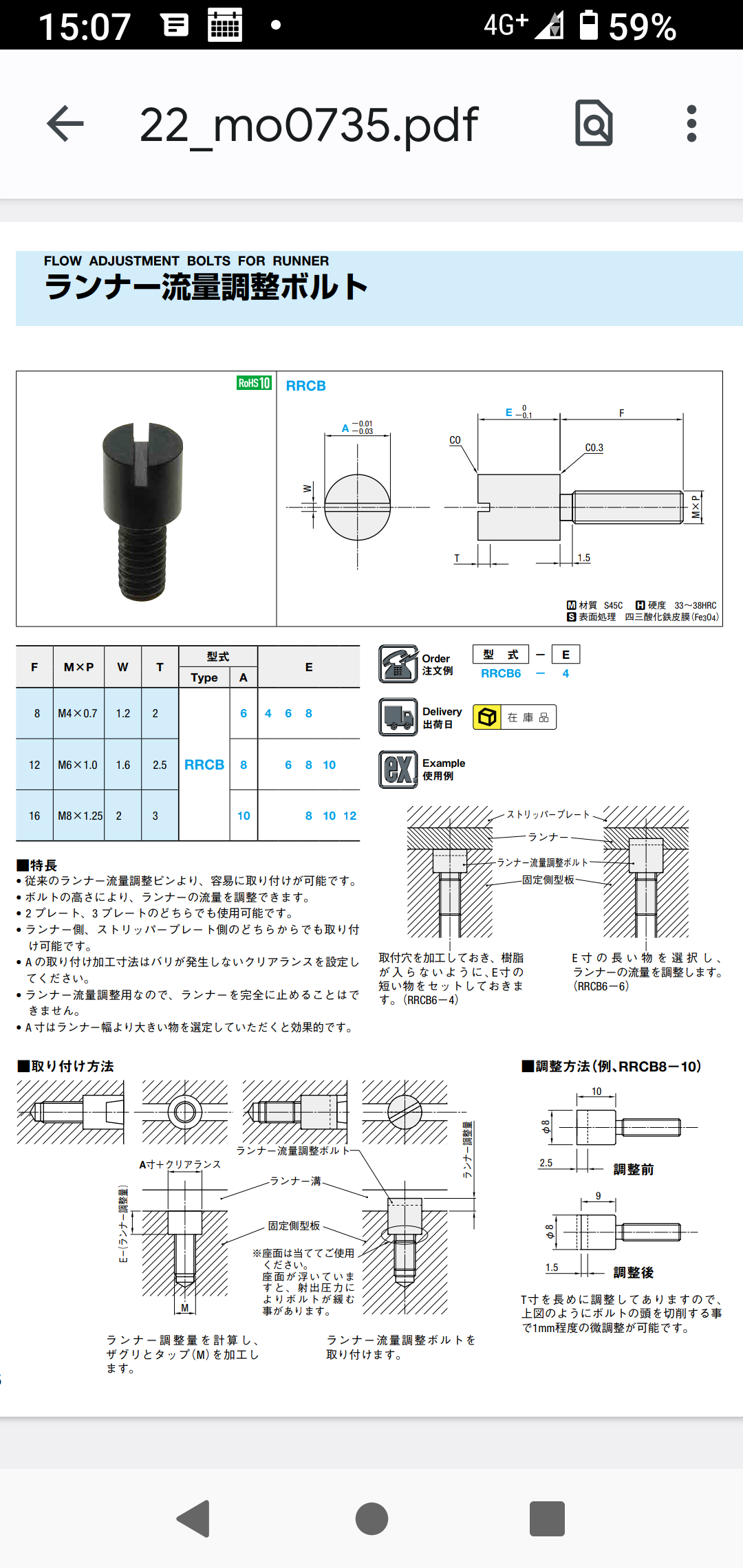

今度、類似製品があったら、今回の件で検索した多数個取りの流動解析を参考にミスミさんの「流量調整ボルト」をテストしたいです。

返信先: ボルト等を緩める道具についてACEさん

G.Nテックニゴです。

プラ太郎さんから紹介の「トルクレンチ」見ました。いいですよね~

現在の工場では、塩ビのHIパイプVP20で回転部M16センタから52センチでした。

Attachments:

タグさん

G.Nテックニゴです。私もトランファ成形は未経験です。

もう、戻れないかも知れませんが私の考えです。(理想論かな)

新規の金型ではなく既存業者廃業に伴う転注案件とのこと。

特に廃業が伴う場合は、既存業者のブラツクボックスが、トラブルになりやすいと考えます。完全に廃業になっていなければ、発注先に相談して既存業者で最小限の生産での立ち会い(生産方法の再確認)をするのは、いかがでしょうか?

そこで、3者で継続的に良品を作るための打合せが出来るといいですよね。

返信先: ボルト等を緩める道具についてACEさん

G.Nテックニゴです。

トルクレンチのトピックでレンチの写真を見ました。同じ正逆のラチェットレンチを使っています。

パイプは、塩ビパイプです。但し、成型機の受圧盤取付けネジはM16でネジ込み深さは約1.5Dにしています。

高齢になってからはレンチから抜けないように、パイプを潰し、パイプ長さ40センチ位で型替えしています。締め付けの最後は両手でパイプが少し曲がるまで締めます。

金型を取り外しする時に自分が取り付けてない場合に緩める力を確認しています。

15社位の成形工場で型替えを見ましたがトルクレンチを使用している会社はなかったです。たぶん、値段が高いし、回転部が金型と干渉しやすいのかと・・・

先輩のベテラン型替え者の金型取り付けが完了した時点で自分の使用しているパイプ付きレンチで増し締めしてみるとパイプ長さが足りているのか長すぎるのかわかると思います。色々と実験してみて下さい。

返信先: 射出成形の現場へ転職したい!!たけるさん

ニゴです。

あくまで、定年後に3社を見て来ました中、個人の経験談です。

アドバイスでは無いです。決めるのは自分自身なので宜しくお願いします。

皆様とほぼ同意見で、付け加えならば・・・

①通勤は1時間以内

疲れると夜の運転注意

仕事の集中力が続かない

②成形だけでは、利益を出すのは難しい

アッセンブリ等、完成品納入(一気通貫)で発注先の管理を不要にすることが出来る。

例えば、射出成形品とブロー、組み立て等も出来る。

②自社内に金型メンテナンスや金型製作できる部署がある

金型は、製品品質に重要なファクターです。

外部の金型メーカーで製作したら、トライ後、どのような構造、加工方法、熱処理等総バラシ、裸にして勉強出来る

③経営者が人を大事にする

HPなどで一応確認し、面接で再確認

そんな会社、運が良いと思っていれば必ず巡り合います。

返信先: ニゴです。初めましてしんさん、プラ太郎さん

新年早々から、このご縁に感謝し、微力ながら色々なお悩みを解決して行きたいと存じます。

跳ねたいですね。

お世話になります。

-

投稿者返信